SpectA

- ホーム /

- サービス・ソリューション /

- SpectA /

- 導入事例 /

- 株式会社デンソー

人と向き合いポテンシャルを解放するデジタル変革により、

生産設備開発の垂直立ち上げを実現

~仕様の変化点から懸念と対策をAIでジャストインタイムに推奨し、

設計者の生産性と創造力を最大化~

自動車部品メーカー

株式会社デンソー

生産設備の設計変革、品質とグローバル生産体制を一層強化

株式会社デンソーは、2030年に向けて重点的に取り組む分野や課題を示す「2030年長期方針」(https://www.denso.com/jp/ja/about-us/corporate-info/policy/long-term-policy/)で「地球に、社会に、すべての人に、笑顔広がる未来を届けたい。」をスローガンに掲げ、より安全で環境にやさしいモビリティの未来を実現するための変革を続けています。具体的には、2035年までにものづくりにおけるカーボンニュートラルの実現や、先進運転支援システムの進化などによる交通事故ゼロの実現に注力しています。同社は「環境」「安心」の価値拡大を通じて、クルマから社会全体に広がる提供価値を最大化し、人や社会から 「共感」いただける新たな価値の提供を通じて、笑顔広がる社会づくりに貢献します。

2030長期方針の実現に向け、高効率・高品質なものづくりを追求することは価値を生む原動力であり、それをグローバルにおける多種多様な製品で実現するためには、生産設備開発が特に重要なテーマとなります。同社の生産設備開発は、製品仕様の複雑化、事業拡大ペースの加速、量産ライン立ち上げのリードタイム短縮要望の高まりなど、設備に対する要件が急速に多様化・高度化し続けている状況です。また足元では、熟練設計者の高齢化や定年退職等による技術継承の希薄化や設計リソース不足も課題となっています。

そこで同社は、製品品質とグローバル生産体制のさらなる強化により、高品質の製品をよりスピーディに世に送り出すことを目指し、同社工機部※1における新規生産設備の垂直立ち上げを目的とした設計変革に着手しました。

デザインレビューの高度な技術経験・暗黙知を、プロセス変革とAIにより仕組みとして進化させる

同社工機部の設備設計業務は徹底した標準化に取り組んでおり、すでに高いレベルでの品質と効率を担保していますが、昨今の生産設備に求められる要件の高度化および複雑化、その変化のスピードへの対策が急務となっています。グローバル生産体制の拡大や、CASE進展に伴う事業ポートフォリオの入れ替え、カーボンニュートラルの実現に向けた取り組みのもとで各地域・工場・生産ラインが果たすべき役割や要求も多様になっています。それらの影響に加え、設備開発は産業機械特有の個別設計になりやすく、生産用途やスペック、仕向け地要件などの組み合わせによりバリエーションも多く、都度の仕様調整も増加し、設計者によるすり合わせも多くなっています。

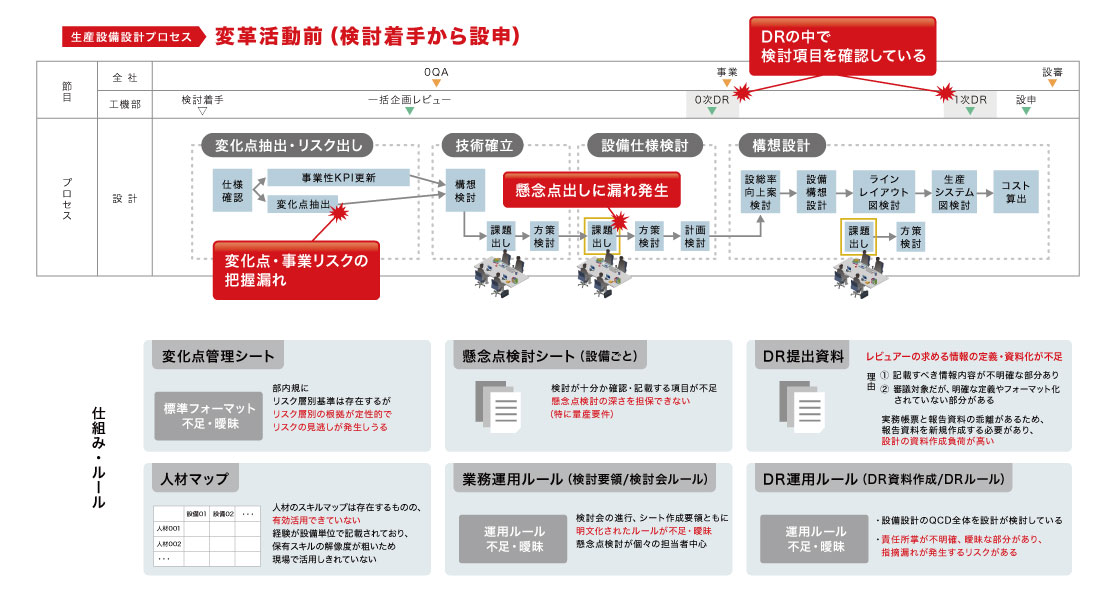

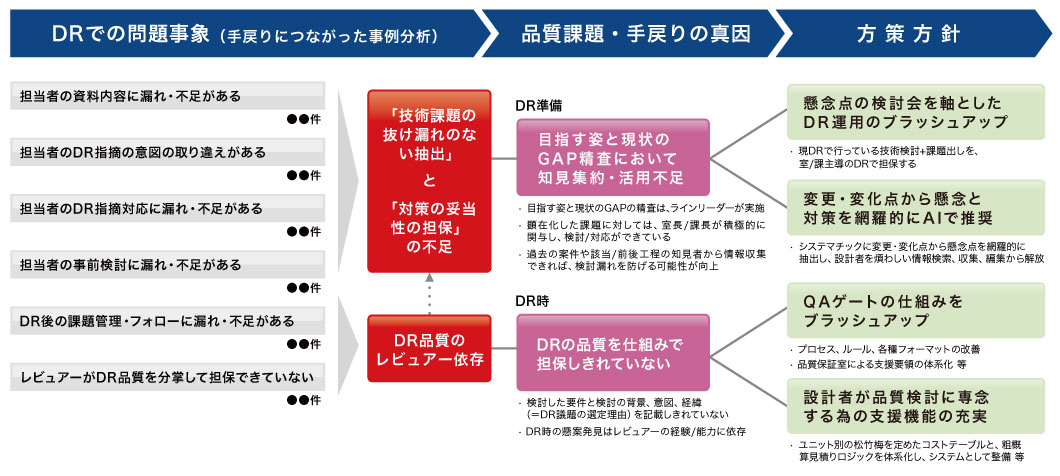

こうした要求への対策を都度実施してきた中で、設備立ち上げにおける品質面での手戻りが少なからず発生していました。生産設備要件の高度化・複雑化への品質対策では、デザインレビュー(以下、DR)における「技術課題の抜け漏れのない抽出」と「対策の妥当性の担保」が特に重要です。そこで同社工機部の変革チームは、これらの対応力強化に向けて品質ゲートの要となるDR業務の抜本的な変革活動を開始しました。

同社が実施しているDRは、以下の高度な一連の業務プロセスを指します。

- 製品開発計画・生産計画・生産拠点の要求スペック・仕向け地要件・生産ラインのコンセプトや工程能力要求、そして同社としての大方針など、数多くの前提条件や要求事項を洗い出す

- 新規性のある技術とそれに関連する技術リスクを網羅的に抽出し、影響度を考慮しながら、設計仕様や対策に落とし込む

これまでDRに関連するさまざまな検討コンセプト類や原理原則類、技術標準類は着実に蓄積してきた一方で、それら標準を活用し統合的に考察・レポートする「コアなノウハウが熟練設計者の暗黙知として属人化」していたこと、「技術検討の材料となる過去の知見が集約・活用しきれず資料の探索や作成などの業務負荷が大きい(バリエーションが多く熟練設計者でも経験しきれていないパターンや情報がある)」こと、そして「DR指摘ノウハウがレビュアーごとの経験に依存」していたことが、検討品質を熟成しきれない課題となっていました。

Fig.1 生産設備設計における品質・効率の肝となる DRに着目した課題と方策イメージ

Fig.1 生産設備設計における品質・効率の肝となる DRに着目した課題と方策イメージ

そこで同変革チームは、現場の業務実態に立脚した議論を重ね、生産設備設計の目指す姿として、

- 技術検討段階で知見の集約と活用を徹底し、変更・変化点から網羅的に懸念と対策を抽出

- 人によらず、仕組みとして検討品質向上と効率化を実現し、設計者がより本質的な技術検討に注力する(≒エンジニアのポテンシャルを開放する)

を描き、目指す姿を前提に、単なるツールの変更やシステム導入にとどまらない、人を中心とした本質的なDX を着実に推進しました。

DRの暗黙知の形式知化を起点とした、プロセスの再構築

既存のDRプロセスで活用する検討コンセプト・原理原則・技術標準類は、考え方の背景や根拠として十分な一方で、それらを活用した業務遂行面においては担当設計者のスキルレベルや経験値、業務工数がネックとなり、使いこなせない、やりきれない部分がありました。

そこで同変革チームは、設計と品質保証の熟練者の暗黙知を形式知化しながら、実務に即して誰もが業務で活用できる仕組み化を目指した対策を実施しました。

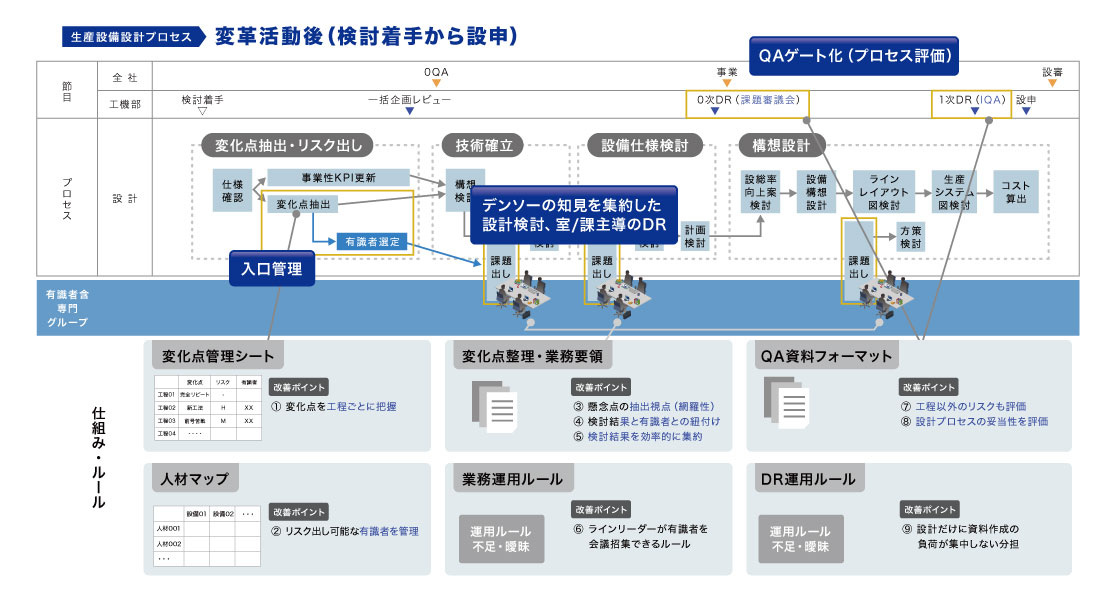

1.DRからQAへ、業務プロセスの再構築

同変革チームは、DRプロセスをQA(Quality Assurance:品質保証、以下、QA)プロセスとして、業務を抜本的に再構築することに着手しました。従来の「DR:設計中心で懸念点と対策を出し尽くす場」に、「QA:設計部門と品質保証部門が、双方の監査機能と技術視点を最大限に活かし、より上流の段階から確からしさを保証する場」を節目として融合した業務プロセス変革を推進しました。そして、「QAプロセス・ゲートの標準整備」「標準を使いこなす順序や方法の整備」「標準を使いこなすための運用の整備」を、実務で誰もが遂行できる仕組みとして構築しました。

2.変化点管理・懸念点抽出業務の再構築

1.で再構築した仕組みを踏まえ、コアとなる「設備仕様の変更・変化点から関連度の高い懸念を検討する」領域に関しては、熟練者の知見を最大限に活用し、各種フォーマットや会議体、業務要領を整備し、再現性のある業務プロセスに落とし込みました。

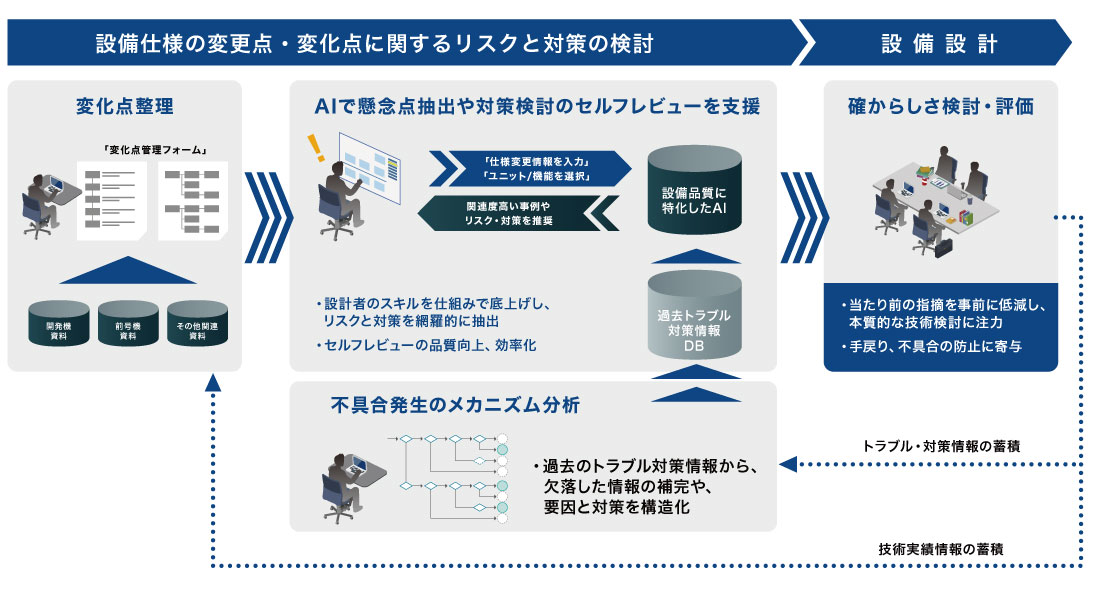

変更・変化点から懸念と対策をAIがジャストインタイムで推奨、網羅的なリスク検討を強化

同変革チームはコアとなる懸念点の抽出業務において、「過去の品質手戻りに対して根本的な原因と対策を明らかにした膨大な実績情報」と「自然言語処理AI」を連動させ、設備仕様の変更・変化点から関連度の高い懸念や対策に関する情報を網羅的にジャストインタイム(必要な情報を、必要なタイミングで、必要な人に)で推奨する仕組みを構築しました。

コアとなる自然言語処理AIソリューションとして「SpectA DKM※2」を採用、同社工機部が大量に蓄積してきた技術情報を学習させることにより、熟練者の暗黙知や経験をデジタル資産化し、誰もが高効率に懸念点の抽出業務を実施できるようになりました。

設計者が「仕様変更点となる情報」を入力し、「ユニット/機能」を選択するだけで、設備品質に特化したAIが「機構構造」「構成要素」などの追加検討すべき優先条件の軸を推奨、情報抽出を支援し、関連度の高い順に「品質トラブル事例」と「予想されるリスク・対策ノウハウ」を表示します。AIが推奨する情報は、起こり得るリスク可能性に関する課題要因と対処方法の要約、画像情報等がわかりやすく提示されるため、一人ひとりの技術知見を底上げしながら、網羅的なリスク検討と対策を促せるようになりました(実践的なセルフレビューの推進)。

Fig.4 技術検討段階で、過去の知見をAIで最大限に活用。設計者のより本質的な技術検討を支援

Fig.4 技術検討段階で、過去の知見をAIで最大限に活用。設計者のより本質的な技術検討を支援

このような一連の対策により、業務プロセスと技術資産をAIで融合し、人とAIが協調して高度な問題を解決し続ける実践的な仕組みを構築した結果、品質問題や手戻りの再発防止に寄与しています。

徹底して人と向かい合う真の変革力で、仕組みを超え、社員のマインドセットを変える

同変革チームが掲げるデジタル変革の推進とは、単に最新のデジタル技術の導入や業務プロセスの再構築にとどまらず、それらをきっかけとして「社員のマインドセットの変革」や「組織の変革文化形成」までつなげることを重視しています。現場の業務実態を正しく理解し、変革の意義・目的・目指す姿を自らの言葉で丁寧に伝え、一人ひとりが自分ごととして取り組めるよう、現場に寄り添った合意形成と仕組みの改善を高速で繰り返し、スモールサクセスを着実に積み上げています。

本活動の結果、生産設備設計の品質強化はもちろん、業務効率化・手戻り削減による工数低減効果にもつながっており、設計者をより創造的で付加価値の高い業務シフトし、エンジニアのポテンシャルを開放することにも寄与しています。

本成果を受け同変革チームは、「人と向き合い、デジタルツールの導入を超え、心までを動かす、人中心のデジタル変革」を競争力として高めながら、たゆまぬ活動を推進しています。

工機部

工機部

工機部長

伊東 貴博 様

当部は世界トップクラスの社内向け専用機設備づくり部隊で、今のシニア層が支え牽引してきた一方で、若手エンジニアとのGAPが大きくなり始めており、リスクとなりつつあります。これは当社だけではなく日本全体の問題として捉えています。だからこそ熟練者の高度な技術ノウハウや経験を資産化し、デジタルを活用した仕組みによって洗練しながら、若手中堅層が手の内化できるようにすることが重要です。これにより当社が70年蓄積してきた組織の知恵に立脚しながら、個々人がより尖った専門性・個性・創造性を発揮することにつながります。

ただ、このようなDX推進は、AIやデジタル技術がすべてを解決してくれると思ってスタートすると失敗します。 最終的な判断は人であり、人が主役です。AIやデジタル技術は、判断に必要なデータの蓄積や活用を支援することで付帯業務を削減し、チャレンジをサポートすることが役割です。徹底的に人と向き合い、ポテンシャルを開放し、常にプロフェッショナル集団として、当部・当社の皆が幸せであり、お客さまからありがとうと言われることが目的です。 自身としても率先して変わっていきながら、それら変革を実践できる舞台を創っていこうと思っています」

工機部

工機部

工機品質保証室長

今井 良尚 様

「品質保証室のリーダーとして業務変革に取り組んでいます。設備開発は特性上、どうしても一品一様の開発になりがちで、コアな技術検討が個々の設計者の暗黙知になりやすい状況でした。そこで本活動では、暗黙知を組織知として活用できるプラットフォームとして仕組み化することを通じ、よりよいものづくりを目指してきました。

活動当初は、業務も繁忙である中、現場の抵抗感は強くマイナスからのスタートでした。そこで現状をデータで可視化しながら対話を繰り返し、相互理解と納得感を最重要視してボトムアップで活動を推進していきました。また、伊東 貴博部長が就任されるタイミングに合わせご本人と事前に変革計画を練り上げ、部長就任と同時に一気呵成なトップダウンでの施策も戦略的に組み合わせてきました。最初は手探りで進めてきた本件活動ですが、徐々に成果へとつながりつつあります。

変革活動というと施策の話になりがちですが、それよりも『皆にどんな働き方を提供したいのか』の方が重要であり、ツールやシステムなどの『手段の目的化』に陥らないよう、常に目指す姿を先行して描いていくことが変革リーダーの役割だと思っています」

工機部 工機品質保証室 品質保証課

工機部 工機品質保証室 品質保証課

担当係長

伊藤 雅人 様

「設備設計者としての実務経験を活かし、品質保証室で変革活動を推進しています。当初は五里霧中でしたが、ラインオフ後の不具合分析から開始し、仕様変化点起因での再発性不具合が多い事実を解明、対策として設計懸念点の検討を支援する仕組みなどを再構築していきました。設備開発は多種多様で複雑な要件の成立性やトレードオフを設計者が試行錯誤していく領域が多いため、容易には成果に結びつかない部分もあり、今も悪戦苦闘を続けています。当部は人数も拠点も多いので大変ですが、変革の意義・目的・目指す姿を自分の言葉で丁寧に伝えていくと、それに賛同し積極的に取り組んでくれる方も多く励みになります。

自分が設備設計者だった当時は与えられた仕組みを使う側でしたので、使いづらい・面倒だなど不満もあった記憶がありますが、それら仕組みをつくる側となった今、とにかく使ってみる・使いづらいならば自らで変えていくことが大切、という考えに至るようになりました。この考えが、部全体に共通の変革意識として根付きつつあることを嬉しく思っています。今後も、仕組みをつくる側と使う側の両面での目指す姿を明確に、変革に取り組んでいきます」

※所属部署・役職は本活動推進時のものです

- ※1 株式会社デンソー 工機部(https://youtu.be/x4bOCtvZPY0)は、設備づくりのプロフェッショナル集団として、ものづくりの競争力を圧倒的に高める差別化設備づくりにこだわり、環境・安心・安全な製造ソリューションの供給を通じて社会とお客さま、地域と社員の発展と幸せに貢献しています。

- ※2 SpectA(スぺクタ)とは、「企業の競争力の源泉である人や組織の暗黙知」と「自然言語処理AI技術」を掛け合わせることで、熟練者が培ってきた経験やノウハウを組織知へと変換し、ダイナミックな知恵の活用を実現する、SOLIZEのサービス・製品の総称。SpectA DKM(スぺクタディーケーエム)とは、設計検討における情報活用課題への対策に特化したAIソリューション。自動車OEM・Tier1、などの開発設計現場において急速に導入が進んでいる。SOLIZEはSpectA DKMを通じて、ものづくりの英知を最大活用できるプラットフォームを提供し、日本のものづくり全体の創造生産性の向上に寄与していく方針。

SpectAに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ