3Dプリント試作品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント試作品製作 /

- 真空注型

真空注型

樹脂型を活用し、小ロットの試作品を短納期で製作

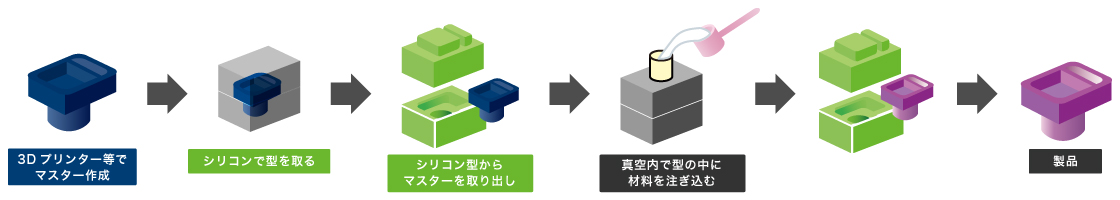

製作手順

対応サイズ

- シリコン型:2,000×1,000×900mm程度

- 樹脂型:3,000未満×1,500×1000mm(自動車のバンパーやルーフライニング、医療器筐体サイズまで)

対応材料

| 材料 | 特長 |

|---|---|

| ABSライク | 曲げ弾性率2000MPa付近のABSに近い硬さの材料。 100℃耐熱のグレードもあります。 |

| PPライク | 曲げ弾性率1500MPa付近のPPに近い硬さの材料。 |

| 6ナイロン注型 | ガラス無し・ガラス15%入り・30%入りの3種。 |

| ウレタンゴム | 一般材は硬度40~90度の範囲で硬度調整が可能です。 40度以下の軟質材料、90度以上の硬質材料もあります。 |

| シリコンゴム注型 | パッキン、キーボタンなどに最適です。 樹脂型にシリコンを注入して製作します。 |

| 耐熱材料 | 100℃~ 200℃の範囲で材料の選定が可能です。 |

| 透明材料 | 可視化用途に最適。エポキシ、110℃耐熱など、豊富なバリエーションから選定が可能です。 |

| 難燃材料 | V0認定材。UL94-V0材料の指定が可能です。 |

| 遮光材料 | バックライトなど遮光が必要な部品に最適です。 |

| 帯電防止材料 | 通紙部のガイド部品に最適です。 |

| 発泡材料 | 衝撃吸収用のパッド部品など、発泡材料の注型が可能。シリコン型、樹脂型ともに対応可能です。 |

対応実績

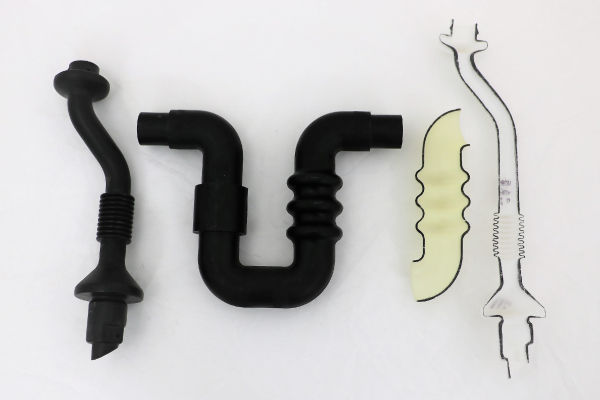

ダクト形状も一体で製作可能

ダクト形状も一体で製作可能

- 自動車部品

- インテークマニホールド、バンパー、インストルメントパネル、エアクリーナー、グローブボックス、フロントグリル、ロワーグリル、センターロワー、カップホルダー、アウトレット、アウトレットパネル、ドアトリム、各種ピラー、オイルストレーナー、フェンダー、バッテリーカバー、コンソールボックス、リクラカバー、エンジンカバー、ヘッドカバー、HVAC、リレーボックス、ジャンクションボックス

- その他

- 船外機部品のエンジンカバー、外装部品

- 家電部品、医療機器類のカバー

- 各種ダクト、タンク類

3Dプリント試作品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。