3Dプリント試作品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント試作品製作 /

- 導入事例 /

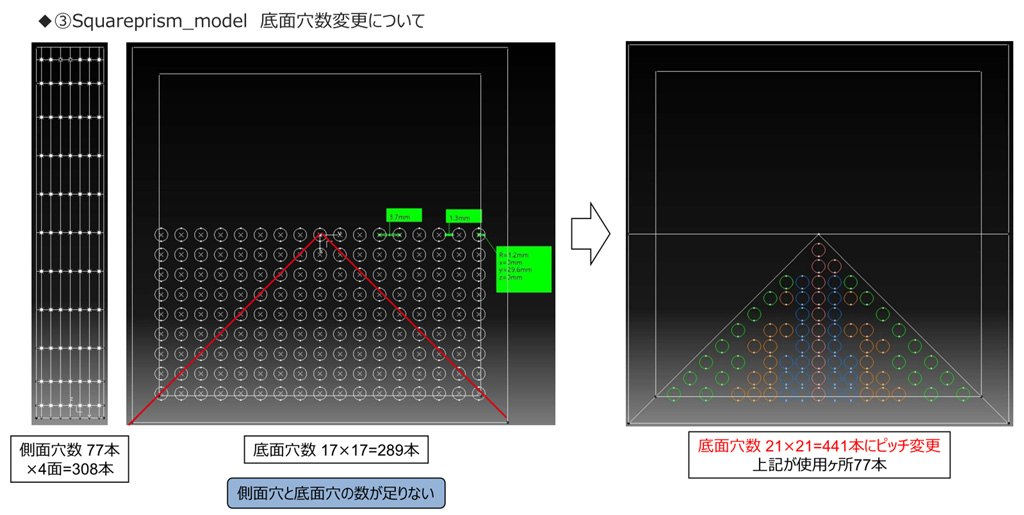

- 前田建設工業株式会社

風洞実験用モデルの配管設計・製作に協力し、

風洞実験までのリードタイム1/4、コスト1/3を実現

建設

前田建設工業株式会社

目次

前田建設工業株式会社 ICI総合センター再生可能エネルギー・風環境グループについて

前田建設工業株式会社は、1919年に山岳土木から始まり100年の歳月を経て、日本一の高層マンション、東洋一のダム、世界一の海底トンネルなどの建築や都市土木へと事業を拡大し、人々の暮らしとライフラインを支えています。

同社のICI総合センターは、次の100年へ向けた成長の礎となる先進技術の研究・開発を担い、オープンイノベーションの思想のもと、多様なパートナーとの協創により革新的技術や新ビジネスの実現を目指す場として2018年に開設されました。

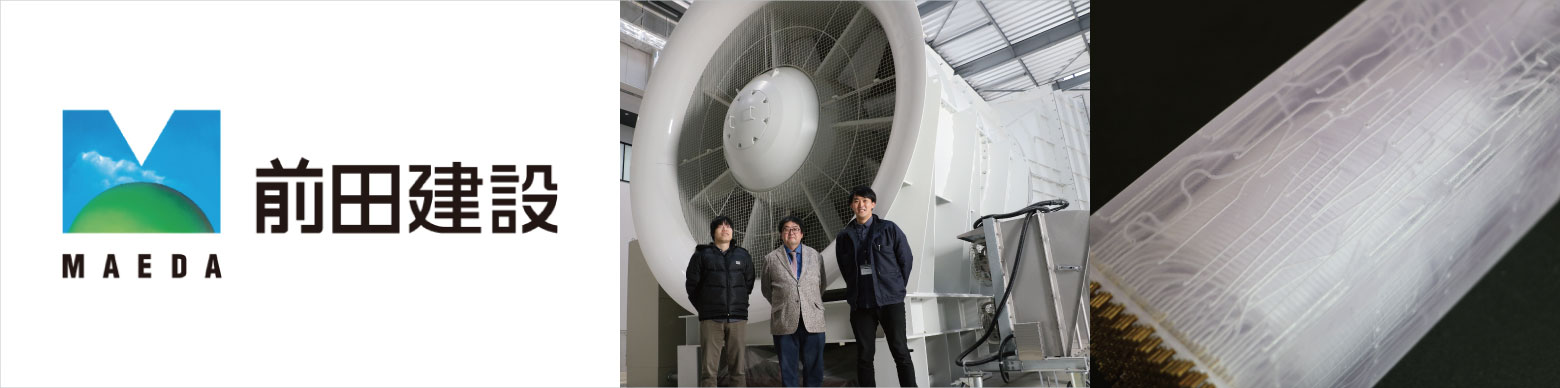

ICI総合センター内には、全長44.4m、幅3m×2mの建設業界最大クラスの「風環境実験施設」があります。この施設では、外装材風荷重、構造体風荷重、ビル風、風揺れ、換気・通風、風鳴り音等、中高層建物や大型建築物などに係わるさまざまな風工学的な問題を風洞実験や流体数値シミュレーション等により予測、評価しています。

浅草寺の風洞実験用モデルの製作実績があり、設計もできるSOLIZEのサービスを活用

手作業で製作していた従来品

手作業で製作していた従来品

前田建設工業様は、風環境実験設備で使用する実験用のモデルの大半を自社で製作しますが、計測機器をつなげて数値測定する風洞実験に使用する実験用モデルは自社製作が難しく、外注していました。

しかし、それら数値測定用の実験用モデルが製作できる外注先は限られており、依頼が集中する時期は納入までに半年から1年以上待つこともありました。

学会発表にて3Dプリンターを活用した風洞用模型について知り、課題解決に向け、浅草寺の風洞実験用モデルの製作実績があり、設計もできるSOLIZEの3Dプリント試作品製作サービスを活用されました。

課題

- 風洞実験用モデルを製作ができる外注先が少ない

- 時期により納入までに半年から1年以上待つうえ、コストが高い

- 風洞実験用モデル内に配管を設計する方法がわからない

- 測定用チューブ接合部で気密性を確保する方法がわからない

- 自社の3Dプリンターでは複雑な形状や細かい形状の再現ができない

依頼

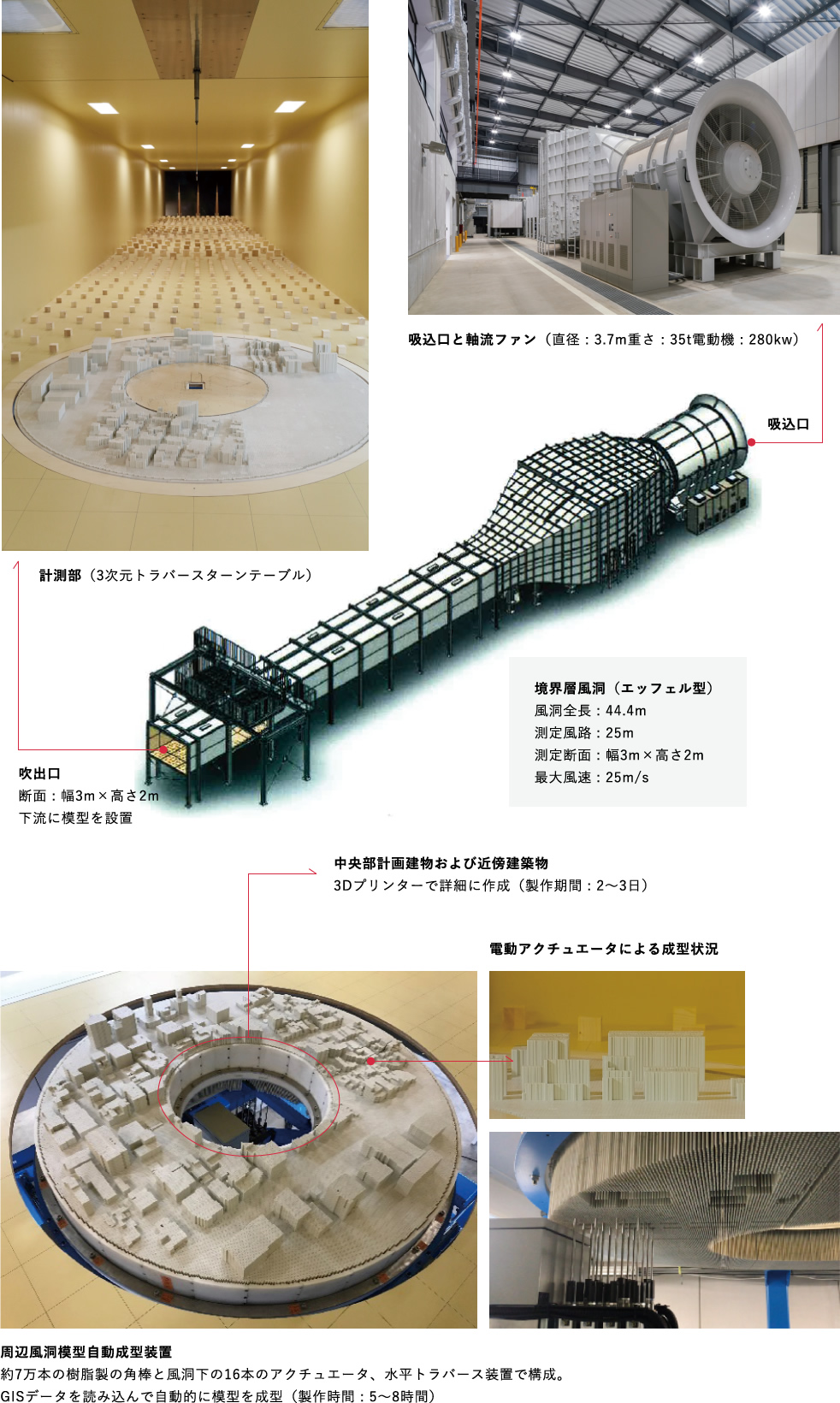

下記要件を満たす風洞実験用モデルの配管設計と3Dデータ作成および3Dプリンターでの製作までをお願いしたい。

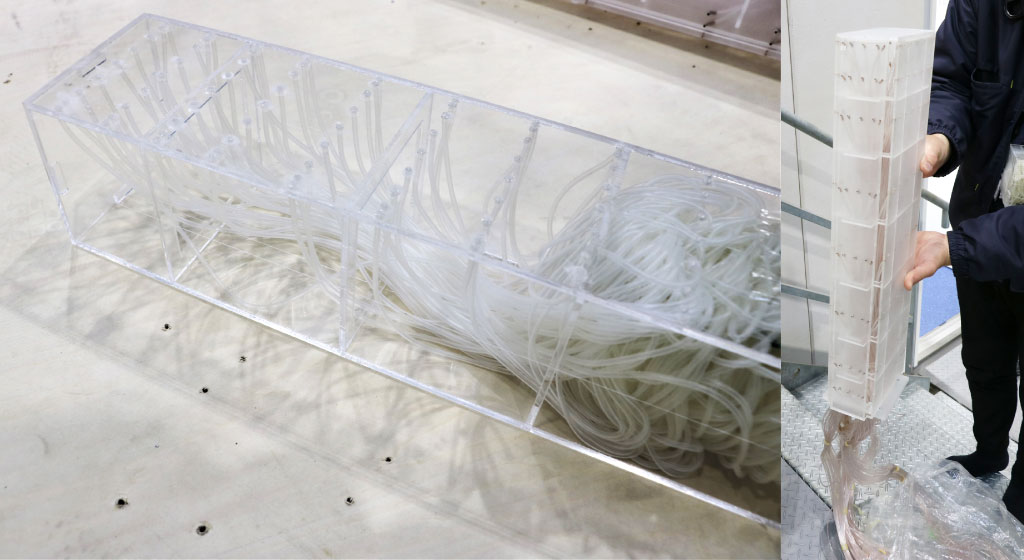

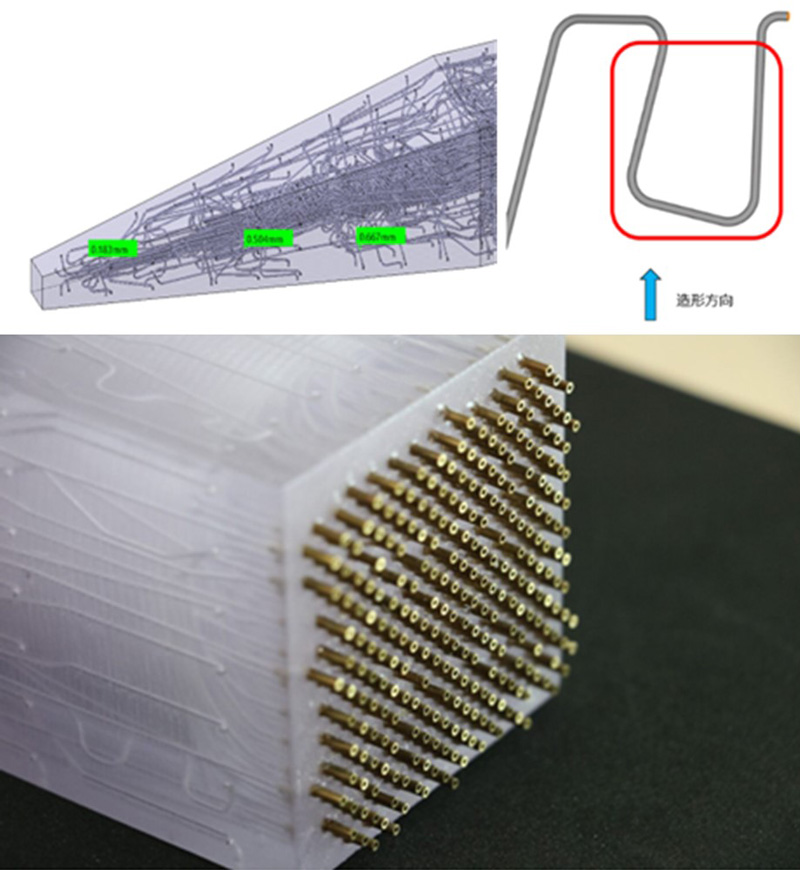

- 外寸70×70×386mmの風洞実験用モデル3種類に、内径0.8~1.0mmの測定点を250〜300点ほど配置する

- 内部の導圧管の⻑さを揃える

- 風洞実験用モデルの下部にチューブにつなぐための金属管を取り付ける

リードタイム1/4、コスト1/3を実現する3Dプリンターの活用とその設計手法

仕様を明確にし、実現可能性を検証して手法を開発

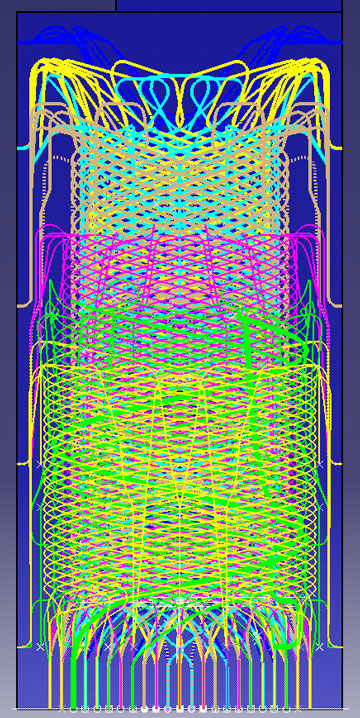

狭いスペースの中に希望する本数の配管を入れられるかを検証する専用ソフトはなく、等長配管をどのように配置するか設計手法の検討と開発から始めました。

下部の配管は長さを稼ぐ必要があるため、上部の長い部分を中心に、下部は中心にある配管の周りに巻き付けるアイデアで解決しました。測定点を250~300点ほど配置するため、一見複雑に見える箇所を性能に影響がない1/4形状で検討することでモデリング工数を削減し、リードタイム短縮につなげました。また、定義されたスペースの中で配置できる配管数の上限が明確にできるよう論理立てたモデリング手法を確立しました。

最終仕様

各モデルの本数

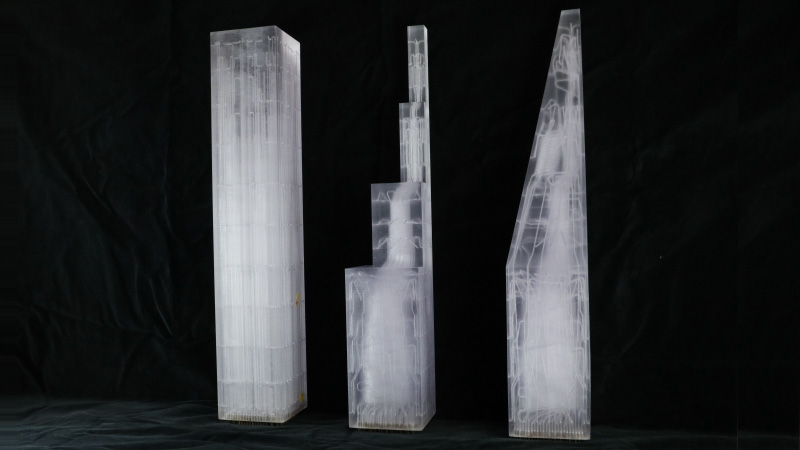

- 直方体(角柱):308本

- 斜め(テーパー角柱):256本

- 段々(セットバック角柱):224本

- 本体:70mm 高さ386mm

- 配管長:392mm±1mm

- 配管径:1.0mm

Point:お客さまの課題に対して、ロジカルな設計手法を開発

SOLIZEは30年以上にわたり積み重ねた知見をもとに、要件に応じた手法の開発、実現可否の判断・証明を行い、課題解決に向け共創します。

製造要件を正しく理解した設計

SOLIZEは、製造要件を加味した設計を行います。

3Dプリンターで製作する前に、データ上で管同士が接近しすぎて薄肉になり、意図しない箇所に穴が開かないかを確認することで、手戻りを最小限にしました。

今回製作した風洞実験用モデルは、3Dプリンターで製作する際、管の部分に樹脂材料が残りやすく、樹脂抜きの難易度が高い形状のため、あらかじめ一部カーブを上向きに変更することで、製作後の樹脂抜きの難易度を低下させました。また、配管の出口には計測器とつなぐための金属管を手配し、差し込みました。

3Dプリンターの活用により、リードタイム1/4、コスト1/3を実現

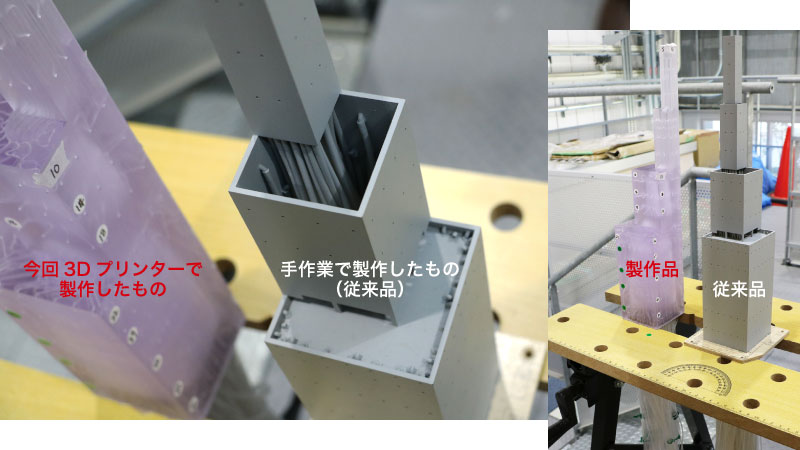

従来の製作方法は手作業で、アクリル板を張り合わせた形状にチューブを直接つないでおり、製作に多大なコストと時間を要していました。

3Dプリンターを活用することで、従来半年から1年かかっていたリードタイムは1/4になり、コストは1/3に削減することができました。また、3Dプリンターの活用により、外形や計測点の設置位置について、自由度の高い設計が可能になりました。

-

3Dプリンターで製作した風洞実験モデル

3Dプリンターで製作した風洞実験モデル -

風洞実験モデルの従来品との比較

風洞実験モデルの従来品との比較

Interview

今まで抱えていた課題についてお聞かせください。

ICI総合センター ICIテクノロジーセンター

ICI総合センター ICIテクノロジーセンター

再生可能エネルギー・風環境グループ

主任

中川 尚大 様

風洞実験用モデル製作は対応できる外注先が少なく、依頼が集中すると1年くらい待たなければいけないこともありますし、風洞実験用モデルを作り始めてから2~3ヶ月かかるので3Dプリンターで作れないかと思っていました。

今まではアクリルを切り出した板に穴を開けてビニールチューブを付け、風洞実験用モデルの中に収めていましたが、大変な作業でありほぼ独占状態のためコストも高く、コストと納期に課題を感じていました。

3Dプリンターで製作することにした理由と、SOLIZEに発注された決め手についてお聞かせください。

ICI総合センター ICIテクノロジーセンター

ICI総合センター ICIテクノロジーセンター

再生可能エネルギー・風環境グループ

研究員

長尾 悠生 様

以前からSOLIZEさんには別の分野でお世話になっており、本件の相談をしたところSOLIZEさんが過去に製作した浅草寺の風洞実験用モデルを持ってきてくれて、ここまでできるならとお願いすることにしました。

去年開催された学会で、3Dプリンターで製作した風洞実験用モデルについての発表があったのですが、私たちが理想とする中のチューブの長さを揃えることはしていませんでした。チューブの長さを揃える設計ができるかがわからない中SOLIZEさんにお願いしてみたところ、実現していただけました。3Dプリンターで製作するだけではなく、中の配管の長さを揃えた最適な設計も実現していただきました。

簡単な形状であれば、日頃からCADを扱っているので自分たちですぐ設計して、3Dプリンター用のSTLデータに出力できますが、今回のような細かい配管を構造の中に収めるような最適演算、配管設計はなかなか難しいです。配管の図面を作らなければなりませんが、どのようにして図面を作ろうかと悩んでしまうので、設計の部分も頼れるSOLIZEさんにお願いしました。また、3Dプリンターでの製作についても、社内に3Dプリンターはいくつかありますが、これほど精度の高いものはできません。

SOLIZEの対応はいかがでしたか。

基本的にすべてお任せでした。時間と納期は思っていたよりも早い印象で、納品されたものは大変きれいな仕上がりでした。

今後の3Dプリンター活用についてお聞かせください。

今回製作したものは基本的なデータを集めるための簡単な形状でしたが、課題があれば修正して、案件に使えるようにしていきたいと考えています。SOLIZEさんに依頼して3Dプリンターで製作することで、今までよりも早く実験に着手できるようになるのでとてもありがたいです。手作業で作るよりも、3Dプリンターであれば建物の細かい形状の再現ができそうだと感じていますし、また周辺の細かい建物についてももっと3Dプリンター活用していきたいと思っています。その他の分野においても3Dプリンターを活用して、開発スピードを高めていきたいです。

今後SOLIZEに期待することをお聞かせください。

ICI総合センター ICIテクノロジーセンター

ICI総合センター ICIテクノロジーセンター

再生可能エネルギー・風環境グループ長 博士(工学)

丸山 勇祐 様

SOLIZEさんは、3Dプリンターに関する技術だけではなくいろいろな技術を持っていらっしゃると思っています。特に最適設計など、設計技術が高いと感じており、お願いしたものをしっかり作ってもらえることはとてもありがたいです。ノウハウをSOLIZEさんから吸収して、建設業界にスマートな設計技術を取り入れていきたいと考えています。

※所属部署・役職は本活動推進時のものです

3Dプリント試作品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。