3Dプリント試作品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント試作品製作 /

- 3Dプリント /

- SOLIZEの取り組み

SOLIZEの取り組み

SOLIZEでは、3Dプリンターによる出力や装置販売の他、皆さまに3Dプリンターによる新たな価値をご提供するため、アプリケーションや材料の開発にも注力しています。

金属造形の薄肉・微細形状① 形状再現性の向上(SUS316L)

従来、お客さまから「金属3Dプリントの微細形状の再現性を高められないか」というご相談をいただいていました。3Dプリントで微細形状が再現できれば、近接した複数の薄い壁を持ち、かつ、壁の形状自体で性能が変化する、たとえばセパレータのような部品の形状再現が可能となります。また、薄い金属板がたわむことで構造体を保持したり接触を確保したりする、クリップやコネクタ端子のような形状も製作可能となります。

お客さまの要望に応えるため、SOLIZEでは、3Dプリンターでより微細な形状を再現できる造形技術を確立しました。微細形状の再現レベルを、従来の0.4mm程度から0.1~0.2mmまで高めました。薄板以外にも、アーチ、管、連なったねじれ構造、逆テーパーなど、さまざまな形状が再現可能です。

微細な形状を3Dプリンターで再現することで、従来工法の制約上あきらめていた設計を実現でき、型を作らずに複数パターンの微細形状部品を製作することが可能となります。

金属造形の薄肉・微細形状② 薄壁での気密性向上(SUS316L)

微細な形状の再現レベルを高めたところ、お客さまから「内部に流体を流す用途で検討したい。薄い形状のままで気密性を確保できないか」とのご相談をいただきました。

気密性のある薄い壁は、たとえば熱制御用途への活用があります。熱交換器として内部に流体を流す場合、壁に気密性がないと熱交換する2つの流体が混ざってしまいます。しかし、気密性を確保するために壁を厚くすると、熱交換効率が低下します。また、既存工法で薄い壁厚で立体的な流路を作る場合には、直線的な形状が望ましいといった設計自由度の課題もあります。

この背反を解消するために、SOLIZEでは壁厚0.2mmのままで気密性を確保できる造形技術を確立しました。一例として、壁厚0.2mmのパイプを用いた空気圧0.6MPaでの水没試験で、エアリークがないことを確認しています。

気密性のある薄壁を3Dプリンターで再現することで、たとえば熱交換する隔壁を薄くしつつ、流路形状の設計自由度を高めることが可能となります。

-

-

薄肉t=0.2mmのパイプ形状でのリークテスト ※O.6MPaをかけてもパイプからのリークはありません。

金属造形の薄肉・微細形状③ 薄肉板金部品の試作(SUS316L)

お客さまから「板金で製作する部品の試作を金属3Dプリントでできないか」とのご相談をいただきました。

板金部品の試作が3Dプリントでできるようになれば、型を製作せず、かつ複数のパターンを短期間で手配できるようになります。

SOLIZEでは、曲げてカシメられる屈曲性を有した薄肉の金属3Dプリント部品を作ることが可能です。評価用の部品を短納期でご提供します。

金属造形の薄肉・微細形状④ アルミ合金(AlSi12)での造形

SOLIZEはこれまでSUS316Lでの微細造形に取り組んできましたが、「より熱伝導率の高い材料を使用したい」「より軽量化したい」といったお客さまの要望に応えるため、アルミ合金でも微細な形状を実現できる造形技術を確立しました。薄肉高アスペクト比のパイプ、薄板の組み合わせ構造、ラティス構造など、さまざまな形状が再現可能です。

これにより、特に熱交換器などの用途を中心として、これまでよりも幅広く3Dプリンターを活用いただくことが可能になります。

金属造形の薄肉・微細形状⑤ 薄壁での気密性向上(AlSi12)

アルミ材料での微細な形状の再現レベルを高めたところ、お客さまから「気密性を確保してほしい」とのご相談をいただきました。軽量で複雑な流路を持つ部品や、熱交換効率の高い部品への適用など、アルミニウムの材料特性を発揮できる活用法への期待の高さがうかがえます。

SOLIZEでは、アルミ材料(AlSi12)を用いて、微細な壁厚0.25mmかつ気密性を確保できる造形技術を確立しました。壁厚0.25mmの行き止まり管を用いた空気圧0.6MPaでの水没試験で、エアリークがないことを確認しています。

アルミ材料を用いて気密性のある薄壁を3Dプリンターで再現することにより、熱制御等の用途への活用が容易になります。

-

-

薄肉t=0.25mmのパイプ形状でのリークテスト ※O.6MPaをかけても行き止まり管からのリークはありません。

金属造形による銅合金の微細形状造形

お客さまから「銅で造形できないか」とのご相談をいただき、SOLIZEでは銅合金の造形条件の開発を行っています。2022年1月時点で、相対密度99%以上、最小0.3mmの薄肉形状が実現可能となりました。銅合金の熱伝導度・電気伝導度はアルミ合金の3倍以上です。銅合金を3Dプリンターで造形することで、設計と材料の観点から、高性能な熱交換器等の製品を製作可能です。

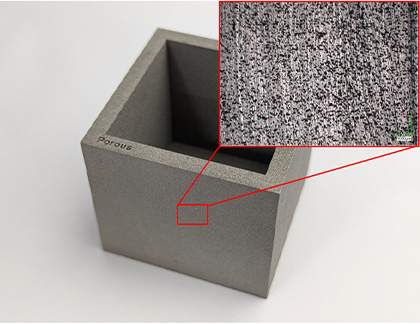

金属造形によるポーラス体の製作

レーザーの照射条件を調整して意図的に空孔を発生させることで、金属のポーラス体を製作することが可能です。

金属3Dプリンターでポーラス体を製作するメリットは、おもに以下の2点です。

- レーザーの照射条件により、空隙率や細孔径をコントロールできる

- 製品の一部をポーラス体として造形し、バルク体とポーラス体の一体製作が可能

ポーラス体の特長を活かしてフィルターやヒートパイプのウィックを製作したり、強度の必要ない箇所をバルク体からポーラス体に置換することで軽量化したり、さまざまな場面で活用可能です。

AM設計による均一流れの実現

お客さまから「流体の流れを均一化するために3Dプリントが使えないか」とのご相談をいただきました。

流体の流れの均一化は、対称あるいは等長の配管を利用することで実現できます。しかし、等長配管は設計が複雑になりがちであり、従来工法で製作する場合、コストが上昇する傾向にあります。一方、3Dプリントは、形状が複雑化しても製造コストは増加しにくく、むしろコストが下がるケースもあり、このような場合には適した工法となります。

たとえば、内部構造がない既存設計品の場合は、流れが中央付近に集中して不均一となっています。内部に流れを分散させる構造をつけたり等長の流路構造を使うことで、均一な流れを実現することができます。

フェライト系ステンレスSUS430 金属造形で可能に

従来、自動車の排気部品などによく使用されているフェライト系ステンレスは金属造形では造形することができませんでした。

SOLIZEでは、フェライト系ステンレスSUS430の造形条件を確立することに成功し、金属造形に活用できる材料の幅を広げることができました。

SUS430の造形品の内部は緻密体であり、相対密度は99%以上となっています。

量産材料により近い物性の試作品を金属造形で製作し、評価試験に活用いただけます。

※当社の「フェライト系ステンレスSUS430」の造形に関する情報が、Wohlers Report 2021(英語表記) に掲載されました。

金属造形アルミ合金部品へのアルマイト処理

Si含有量の多いアルミ合金へのアルマイト処理は難しいとされています。

SOLIZEが取り扱うアルミ合金にはSiが12%含まれていますが、アルミニウムおよびマグネシウムの表面処理を専門とする株式会社アート1様との取り組みにより、造形品へのアルマイト処理が可能となりました。

これにより、「表面の耐食性を向上したい」「着色し、表面の見栄えを良くしたい」というリクエストにお応えできるようになりました。

金属3Dプリンター ハイブリッド造形

ハイブリッド造形とは、切削などの従来工法で作製した土台の上に3Dプリンターで形状を造形する方法で、金型の入れ子の製作方法として特に注目されています。

3Dプリンターでは、肉が詰まった形状の造形においては加工時間が伸びやすく、金型のようなブロック形状を丸ごと造形するには費用対効果が低下します。そのため、複雑な形状が必要となる部分のみ3Dプリンターで造形することで、リードタイムとコスト削減が可能となります。

| SKD61部品サイズ | 80×80×30㎜ |

|---|---|

| 造形部サイズ | 80×80×10㎜ |

| 接合面の欠陥 | 確認できず |

| 接合面からのリーク(0.7MPa) | リークなし |

| 造形部の密度(断面観察) | 約100% |

| 造形部の硬度 | 380Hv(HRC換算39) ※熱処理によりHRC46程度も可 |

下図は、ワークと造形部の位置精度測定、エアリークテストおよび断面の欠陥確認の様子です。いずれも問題はありませんでした。

3Dプリント試作品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。