3Dプリント最終製品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント最終製品製作 /

- 導入事例 /

- 株式会社トヨタカスタマイジング&ディベロップメント

ナンバー付きレース車両用GR86 Cup Car Basicの

「インジケーターケース」を3Dプリンターで製造

自動車部品メーカー

株式会社トヨタカスタマイジング&ディベロップメント

3Dプリント製のインジケーターケースが搭載されているGR86

3Dプリント製のインジケーターケースが搭載されているGR86

株式会社トヨタカスタマイジング&ディベロップメントは、ナンバー付きレース車両用GR86 Cup Car Basicに搭載されている「インジケーターケース」に、SOLIZEの3Dプリント最終製品製作サービスを採用しました。

目次

株式会社トヨタカスタマイジング&ディベロップメントについて

株式会社トヨタカスタマイジング&ディベロップメント(以下TCD)は、用品、架装、特装というトヨタグループの中でも個性が際立つ事業領域を持つ3社が統合し生まれた会社です。企画、開発、生産、販売、アフターサービスというすべてのフェーズにおいて、自社で完結できる強みを活かし、お客さまの期待に応える高品質で特色のあるクルマ&商品造りをしています。

「CHASE The New Specialty ~モビリティ社会に際立つ個性を~」という企業ミッションのもと、独自の用品・架装・特装ノウハウを活かした事業を通じて、世界のお客さまに幸せを届け、豊かなモビリティ社会の実現を目指しています。

3Dプリント品を最終製品に適用する初めての試み

ナンバー付きレース用の車両には、ドライバーの身を守るため、車内にロールケージが設置されます。そのロールケージを避けて視認性のよい位置にインジケーターを設置するための内装部品が「インジケーターケース」です。

生涯生産台数には限りがあるため、金型で製作する場合と3Dプリンターで製作する場合の製造コストを比較しコストメリットがあり、金型費がかからない3Dプリンターで製作することにしました。

TCDとして3Dプリンターでの最終製品製作は初めての試みでしたが、トヨタ自動車株式会社「GRヘリテージパーツプロジェクト」の「A70スープラ」向け復刻部品を3Dプリンターで製造などの導入事例があるSOLIZEと共に推進することにしました。

-

赤枠内がインジケーターケース

赤枠内がインジケーターケース -

赤枠内がインジケーターケース

赤枠内がインジケーターケース

製造要件が少ない3Dプリント品のデザインと設計

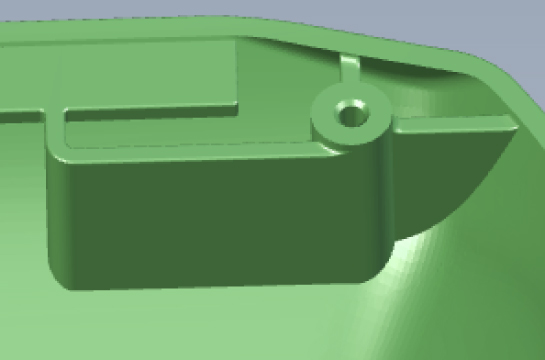

今回のインジケーターケースのような流線形のデザインやタッピングネジ用のボスを金型で製作する場合、パーティングラインやアンダーカット、意匠面へのヒケなど多くの製造要件を考慮しなければなりませんが、3Dプリンターで製造する場合、そのような製造要件はほとんどないため、欲しい機能をそのまま設計に反映することができました。

試作から量産まで3Dプリンターを活用するにあたり、造形方式には異方性が少なく、高い寸法精度とタッピングネジを使用しても割れない十分な強度と靱性のある材料をもつMulti Jet Fusionを選定しました。

仕上がりに対して外観品質を懸念していましたが、造形品に磨きなど後処理をすることなくグレーの素地に黒色塗装をするだけで、車内になじむ黒色で自然な梨地感に仕上がりました。

-

アンダーカット、ゲート位置、厚肉を考慮せず設計可能

アンダーカット、ゲート位置、厚肉を考慮せず設計可能 -

素地に黒色塗装を施したインジケーターケース

素地に黒色塗装を施したインジケーターケース

3Dプリンターの活用により得られた成果

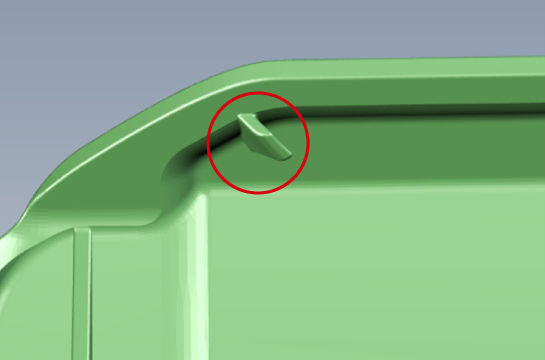

赤枠内は、あとから追加されたガイドリブ

赤枠内は、あとから追加されたガイドリブ

3Dプリンターの活用により、考慮すべき製造要件が少なく設計時間を大幅に短縮できたことに加え、試作品を何度も製作したうえで、量産適用することができました。

たとえば、組み付け時に必要なガイドリブをあとから追加しましたが、金型の場合に必要となる大がかりな型修正をすることなく、CADでガイドリブを追加するだけで製造することができました。

従来、形状確認用モデルや治具などの製作に材料押出法の3Dプリンターを活用することはありましたが、Multi Jet Fusion方式の活用は初めてでした。サポート材が不要で積層跡もほとんどなく、また機械的強度の強さも確認できたため、今後の3Dプリンターの活用の幅が広がりました。

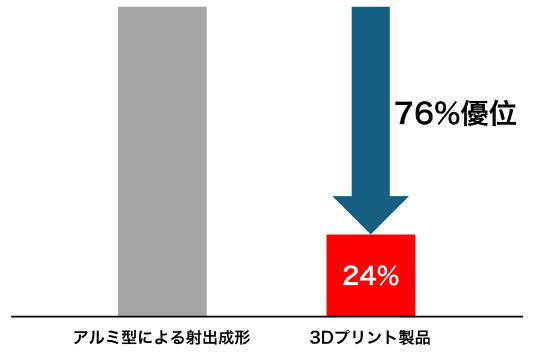

企画台数における1個あたりのLCCO2

企画台数における1個あたりのLCCO2

また、少量量産に3Dプリンターを適用することが、CO2の排出量削減につながることもわかりました。

SOLIZEのLCAエキスパートが、今回製作したインジケーターケースの生涯生産台数分のLCCO2を試算したところ、3Dプリンターで製造した方がアルミ型で製造するよりも76%優位でした。

この結果は、今後の3Dプリンターの少量量産への活用をさらに後押しする材料になり得ます。

Interview

Multi Jet Fusion方式の3Dプリンターの活用はいかがでしたか。

左:開発本部 内外装技術部 ボデー開発室 第3ボテーグループ 柳田 貴弘 様

左:開発本部 内外装技術部 ボデー開発室 第3ボテーグループ 柳田 貴弘 様

右:開発本部 開発統括部 開発推進室 ZJ国内グループ 上級主任 喜多 裕一 様

サポート材が不要で一度にたくさんの数量を造形できるということで、生産性の高い3Dプリンターであることがわかりました。

ただ、レイアウトには工夫が必要なようで、コストを抑えるためなるべくたくさんのパーツを一度に造形できるようにしつつ、意匠面で重視している箇所はきれいに再現されるよう、SOLIZEさんにうまくレイアウトしていただきました。

再現したかった成形品のような表面品質は、造形したそのままの表面に黒色塗装しただけでちょうどよいシボ感に仕上がりました。

取り付けるメンバーが、最初は3Dプリンターだと気が付かなかったほど自然な仕上がりになりました。

今後の3Dプリンター活用の取り組みと課題について教えてください。

左から SOLIZE 沼田 信太郎、TCD 大串 尚也 様、TCD 富田 光正 様、TCD 柳田 貴弘様、TCD 喜多 裕一 様

左から SOLIZE 沼田 信太郎、TCD 大串 尚也 様、TCD 富田 光正 様、TCD 柳田 貴弘様、TCD 喜多 裕一 様

今回は予想生涯ロットをもとに、金型と3Dプリンターの製造コストを単純比較しましたが、設計や開発、そのあとの金型保管のことも加味してコスト比較ができるようになると、さらによいと思います。

また、会社として取り組んでいる環境負荷低減への貢献も、さらに意識していきたいです。

成形品などで使用する材料についてはリサイクル材の適用などを進めていますが、3Dプリンターを活用した際の環境負荷低減効果も気になりますので、SOLIZEさんのLCA(ライフサイクルアセスメント)による定量的な評価にも関心があります。

※所属部署・役職は本活動推進時のものです

3Dプリント最終製品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。