3Dプリント最終製品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント最終製品製作 /

- 導入事例 /

- 株式会社サンリーブ

2020年から数多くのメガネフレーム製造に

SOLIZEの3Dプリント最終製品製作を採用

コンシューマー

株式会社サンリーブ

SOLIZEは、2020年に株式会社サンリーブが開発したフル3Dプリント製フレームのサングラス「iSPIC」のフレーム製作に協力して以来、「hammoc」「Masaki Matsushima」「CRAFSIS」など、数多くのメガネフレームの製作に協力しています。

目次

株式会社サンリーブについて

株式会社サンリーブは、世界的な眼鏡産地・福井県鯖江市で1954年に創業して以来、サングラスとメガネフレームの総合アイウェアメーカーとして、常にその時代にあったデザインとものづくりに取り組んできました。

デザインの追求と機能・品質を高めた商品開発を進め、多様化している現代社会においての、さまざまなライフスタイルに最適なアイウェアを、国内をはじめ世界中の皆さまに喜びと感動とともにお届けしています。

3Dプリンターの採用により商品ラインアップを強化

サンリーブ様は2020年に、3Dプリント製サングラス「iSPIC」を発表しました。その後、金属を使わずに3Dプリンターのばね性を活かした「hammoc」、3Dプリンターならではの複雑で入り組んだテンプル構造を実装した「Masaki Matsushima」、チタン合金と3Dプリンターのデザイン特性を組み合わせた「CRAFSIS」などを次々と世に送り出しました。

サンリーブ様は3Dプリント製品を採用することで、以下のメリットが得られました。

- 在庫リスクを持たずに製品を製作可能になり、サイズ展開やバリエーションを増やせるようになった

- 既存工法での生産が長期化する中、市場投入するまでの期間短縮が可能になった

- 試作と量産が同一工法になることにより、試作時と生産時の製品の相違がなくなり修正・調整の時間が不要になった

- これまで実現不可能な造形美の表現が可能となり、デザインの自由度が高まったことで、デザインの幅が広がった

- 新たな生産方式のノウハウを蓄積することで、今後の市場の変化に対する対応力が向上した

- 新しいことに積極的に取り組んでいる会社として、自社のブランディングの認知向上につながった

今や3Dプリンターはサンリーブにとって一つの武器

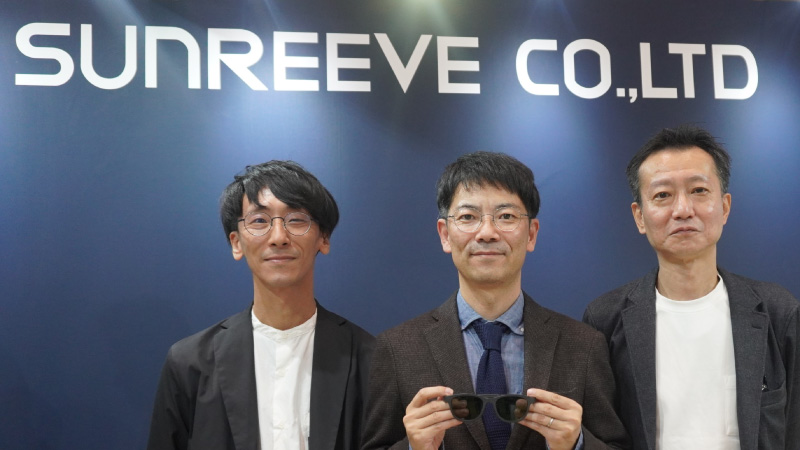

左から

株式会社サンリーブ 企画部 商品開発課 中野 真幸 様

株式会社サンリーブ 企画部 デザイン課 課長 草野 滋光 様

株式会社サンリーブ 企画部 商品開発課 課長 河合 則昌 様

ようやくたどり着いたHP Jet FusionとSOLIZE

Q.現在、3Dプリンター製商品はどのくらい販売されているのでしょうか。

今までiSPIC、hammoc、Masaki Matsushima、CRAFSIS等、さまざまな自社ブランドの製品に採用していて、同じブランドでも、形状違いやサイズ違いを展開しているので、それらを含めると30くらいのモデルを3Dプリンターで作っています。

たとえば、iSPICは2つのデザインをそれぞれ2サイズ展開しており4モデル、CRAFSISは形状違いで8モデルを販売しています。

Q.3Dプリント製商品を世に送り出そうと考えた理由をお聞かせください。

もともと試作品などで光造形やワックス造形は使っていて、いつか量産品に3Dプリンターを使いたいという思いはずっとありました。海外では3Dプリント製品が徐々に出てきている状況でしたが、なかなか最終製品として使えるような材料や装置がありませんでした。

海外企業が先行している中、やるのであれば新しいことをしたいと思い、フレームがフル3Dプリンター製のものを作れないかと検討していました。海外では一部の部品が3Dプリンターで作られていますが、蝶番の部分など、負荷がかかり精度が必要な部分には、金属部品が使われている印象だったからです。

弊社にはiSPICというブランドがあり、チタン合金で蝶番がぐるっと回ったループヒンジ形状を採用していました。3Dプリンターでこのデザインが実現できれば、フル3Dプリンター製のフレームを実現できるのではないかと考えていましたが、耐久性の高い素材がなかなか見つからず2年ほど探していました。

2018年頃、試作品製作用に社内に3Dプリンターの導入を検討していた際に出会ったのがHP Jet Fusionでした。サンプルを触ってみるとばね性があり、ループヒンジ形状ができそうだと思いました。翌年の展示会で出会ったSOLIZEさんは、HP Jet Fusionを活用した最終製品製作サービスを始められるとのことで、一緒に開発を開始し、2020年にmakuakeで製品を発表することができました。

サンリーブとSOLIZE、二人三脚で製品化に向けた品質を確立

Q.3Dプリンターで製品を作るうえで気を付けていることをお聞かせください。

強度です。メガネは細くて軽いものが求められるため、3Dプリンターでどこまで細くできるか、強度と細さ・軽さのバランスを、気を付けています。メガネフレームを3Dプリンターで製作する場合の設計要件は、この4年間でマニュアル化しています。

また、「射出成形で製造できる形状」とならないよう、3Dプリンターならではの形状・デザインを常に考えています。見た目や質感から高級感が薄いので、それを超える価値を作ることにいつも苦労しています。

Q.SOLIZEを製造パートナーとした理由をお聞かせください。

SOLIZEさんには開発段階から二人三脚で一緒に取り組んでいただいたので、そのまま製品の製造もお願いすることにしました。

Q.製品化するまでのSOLIZEとの開発内容についてお聞かせください。

開発段階では、メガネならではの品質をどのように3Dプリンターで成立させるかというところです。たとえば表面品質で、最初はメディアが文字や模様の凹んでいる部分に詰まったり、3Dプリンターの場合どうしても出てしまう積層段差を製品のどの部分にするかといった積層方向の検討です。また、精度の部分で特に、相手部品とのクリアランスのバラつきには悩まされました。

SOLIZEさんはもともと自動車業界のお客さまが多かったので、メガネに対する要求品質を理解するところからはじめられました。当初は互いにメガネとして当たり前の点と3Dプリンターとして当たり前の点をすり合わせる必要がありましたが、現在は品質要件のすり合わせは済んでいるので信頼関係の強い状態です。

今までにないデザインを具現化が可能に

Q.数多くの3Dプリント製商品を販売されていますが、3Dプリンターがサンリーブ様にもたらした影響について詳しく教えてください。

サンリーブのブランド認知という点では、国内業界で初めてフル3Dプリンター性のフレームを製品化したことが評価され、2022年の国際メガネ展(iOFT)でメガネ大賞を受賞し、今年も3Dプリント製品ではないものの国際メガネ展のテクノロジー部門でグランプリを受賞できたので、3Dプリンターを活用した新しい取り組みをしている会社だと業界で認知されてきていると感じています。

また3Dプリンターの活用により、デザイナーからこれまでなかった立体的で複雑なデザインが出てきました。新しいデザインを考える段階で、プレスや切削などの既存工法や金型でできないことも、3Dプリンターであれば実現でき、頭の中のものをそのまま形にできるのも3Dプリンターのよい点ですね。そのよさが「Masaki Matsushima D³」の複雑で立体的なデザインにつながったと感じています。

市場変化による納期の長期化に左右されないものづくり

納期の点では、生産の長期化が続いており、現在は発注から納品までに1年ほどかかる状況です。作るものが複雑で難しくなってきているということももちろんありますが、おもな原因は、作り手や工場の減少です。10年ほど前と比べると約半分の印象です。一部のメガネの製造工程に対応できる会社は数社しかありません。加えて、円安で海外からの大型発注が増えているため、数少ない工場が非常に混雑している状況です。工場の確保には他社も苦労していて、取り合いの状況です。そのような中、3Dプリンターを活用して製造できるということは、開発期間が半分以下になるようなスピード感で市場に出せるので、3Dプリンターはサンリーブにとって一つの武器となっています。モノによっては2ヶ月ほどで作れるので、受注生産という選択肢も増やせます。

開発から製造期間という点では、試作と量産が同一工法になるため、量産へ移行するときの調整が不要な点もメリットです。金型で製造する場合は、試作品と工法が変わるため食い違いが発生し、すり合わせが必要になることが多いのですが、その心配はありません。

また、ファッションショー用の1点もののメガネを製作することがあります。デザイナーさんから、ショーモデルでコンセプト枠としてメガネを使いたいとの要望を受け、2ヶ月でデザインから最終製品製作までを行い、納品することがあります。コンセプトのみでまだ曖昧な段階から、短納期でモノを作ることができるので、3Dプリンターはそのような場面でも活躍しています。そのような使い方は製品だけではなく、試作の際にも3Dプリンターは便利です。デザインが複雑で2次元で考えるのが難しい形状の場合は、3Dプリンターを活用することもあります。

小ロットで同じものを5本、10本作りたい場合、手作りしようとすると本当に大変でした。たとえば、色のサンプルを作る場合はそれくらいの数量になるのですが、そのような場面で費用も安く、すぐ作れる3Dプリンターはとても役に立っています。

在庫リスクから解放され、従来難しかったサイズ展開が実現可能に

あとは何より、小ロット、短納期で製品を作れるので、商品ラインアップの充実という面で、一つの武器になっていると感じています。

在庫リスクを持たずにいろいろな商品展開が可能になりました。通常は型を作らなければならず、最低ロットは150ほどです。3Dプリンターであればさまざまな種類のデザインを最小ロット1つから販売でき、売れたものを素早く追加生産できます。

在庫リスクから解放されることで、通常行っていない2サイズの展開が実現できました。通常、サイズ展開をするくらいなら違うデザインのものを作ることがほとんどです。型を起こして製造する場合、サイズ展開をするのはリスクが大きいのですが、3Dプリンターであればそのリスクがありません。サイズ展開は、3Dプリンターを活用するのであれば、やりたいことの一つでした。

より、高い価値を消費者に提供するために

Q.今後の3Dプリンター活用の展望と、SOLIZEに期待することをお聞かせください。

最初は3Dプリンターで作ったという目新しさ、見たことないデザイン・形状で注目を集められたのですが、現在は「小ロット、短納期」などおもに作り手側のメリットが多いので、より使い手側のメリットを出せるよう、いろいろと試行錯誤していきたいです。先ほどお話した3Dプリンターならではの形状などで、より高い価値を消費者に提供することを常に意識しています。

また、現在販売している製品はマットな質感なので、より透明感やクリア感が欲しいと思っています。それを実現するために、SOLIZEさんには今後も新技術の情報提供や、新技術の開発を期待しています。

- ※所属部署・役職は本活動推進時のものです

3Dプリント最終製品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。