3Dプリント最終製品製作

- ホーム /

- サービス・ソリューション /

- 3Dプリント最終製品製作 /

- 導入事例 /

- 有限会社飯田ピアノ

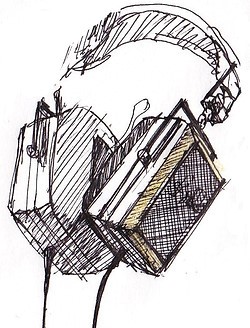

高級ヘッドホンの筐体を3Dプリンターで製作し、

軽量化・コスト削減を実現

コンシューマー

有限会社飯田ピアノ

有限会社飯田ピアノは、独自開発したKuraDaブランドの新型ヘッドホン「KD-Q1」を6年ぶりに発売しました。ハウジングやアーム部分など筐体の大部分の製作に、SOLIZEの3Dプリント最終製品製作サービスを採用しました。

目次

有限会社飯田ピアノおよびKuraDaについて

有限会社飯田ピアノは、趣味に没頭する人のライフスタイルをより一層豊かにするため、最高品質の製品を取り揃えたオーディオ輸入代理店です。調和のとれた音色と洗練されたデザインが融合した製品をお届けすることで、お客さまの心を奏でる感動を提供しています。

KuraDaは、ビンテージヘッドホンを集めるのが趣味であった飯田 良平代表が立ち上げたヘッドホンブランドで、「常に革新的であれ」「常に最良であれ」「常に謙虚であれ」という3つの哲学のもと、ヘッドホンの構造を追及すべく製品開発を行ってきました。最新テクノロジーを模索し、常に新しいことにチャレンジすることで、これまでの製品は、業界の新たなマイルストーンを打ち立て、障壁を打ち破り、並外れた聴覚体験を提供してきました。

KuraDa「KD-Q1」について

KuraDa「KD-Q1」は、音質とデザインに妥協を許さず、最高のリスニング体験を目指して開発されたオーバーヘッド型ヘッドホンです。軽量ながらも高い強度を担保するため、材料にはPA12GBを採用し、3Dプリント技術によって複雑な内部構造の実現と振動板の動きを最適化することで、音を細部まで忠実に再現し、豊かな音響体験を提供します。

ドライバーユニットには、53mm径OFCボイスコイルユニット「Ultra-Responsive Diaphragm」を搭載し、低音域から高音域までクリアでバランスの取れた音質再現が特長です。また、新開発の立体縫製イヤーパッドは、3次元形状の低反発ウレタンと高耐久プロテインレザーを使用し、長時間のリスニングでも快適な装着感を実現します。

これらの技術により音質、耐久性、快適性を高次元で実現し、現在ノルウェーや香港、オーストラリアなど海外市場にも展開しています。

3Dプリンターにより、重量・コストにおける課題を解決

これまでのKuraDaヘッドホンは木材や金属の切削加工で作られることが多く、その場合、高精度な加工と美しい表面仕上げが可能な反面、高コストかつ複雑な形状の場合は量産が難しいという課題がありました。また、切削加工は材料の大部分を廃棄するため、材料効率が悪いという難点もありました。

これに対し3Dプリンターは、デザインの自由度が高く、低コストで複雑な形状のパーツでも製造できるというメリットがあります。ほかにもヘッドホンの快適性に直結する重量を軽量化できることや、積層造形により廃棄する材料が少ないため材料効率が非常によく環境に配慮した生産ができることなどから、KD-Q1の生産に3Dプリンターを活用することにしました。

量産は3Dプリンティング技術と実績があるSOLIZEに依頼

飯田ピアノは以前から試作品製作に外部の3Dプリントサービスを活用していましたが、3Dプリンターを量産工法として採用するには 強度や精度など課題があると感じていました。

そこで、少量生産として3Dプリント品の製作をお願いできる企業を探していたところ、SOLIZEのWebサイトでトヨタ自動車株式会社「LEXUS LC500」の純正オプションパーツ「オイルクーラーダクト」を3Dプリンターで製造した事例を見つけ、SOLIZEの3Dプリント最終製品製作サービスを採用しました。

軽量で高い強度を備えた「PA12GB」素材を採用し、シリーズ最軽量を実現

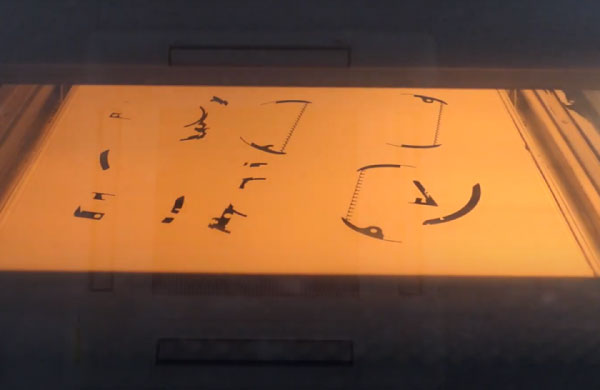

3Dプリンターで製作するパーツを選定し、そのパーツに求める品質と材料物性から、造形方式は「HP Jet Fusion」、材料は「HP 3D High Reusability PA12GB(ガラスビーズ)」を選定しました。

HP Jet Fusionは、Fusing Agentをインクジェットで噴射後、赤外線波長のヒーターで加熱し、熱反応で溶融させるHP社独自の造形方式です。この方式は、面単位で溶融させるため造形速度が速く、また異方性も少なく、プロダクションに適した高い材料物性を実現します。コストと品質の面でより高い効果が得られるよう、SOLIZEと共に、造形方向と一度に造形するパーツ数を検討しました。同じ材料でも造形方向が0度と20度では表面のざらつきがまったく異なるため細部を工夫することで品質を追求し、また、一度に造形するパーツ数を調整することで意匠性とコストのバランスを重視した造形レイアウトの最適化を行いました。

-

-

出典:アイティメディア株式会社

出典:アイティメディア株式会社 -

出典:アイティメディア株式会社

出典:アイティメディア株式会社

HP 3D High Reusability PA 12 GBは、PA12に高い再利用率を備えたガラスビーズが40%調合された熱可塑性プラスチック材料です。高い再現性と寸法安定性があり、高剛性が求められるカバー/ハウジング/ケース/ブラケットなどの造形に適しています。金属のハウジングと比べて振動の収束が早いオーディオ機器にも適しています。また、最大70%の余剰パウダーを再利用することにより、コスト面だけではなく環境にも配慮した製造ができることも魅力です。

HP 3D High Reusability PA 12 GBを用いることで高い強度を確保し、高い再現性と寸法安定性により、大型ヘッドホンながら296gというクラス最軽量を実現しました。

HP Jet Fusionによる造形品の素材感を活かしながら塗装し、質感の向上と傷に強いなど耐久性を高めました。

Interview

3Dプリンターの活用はいかがでしたか。

オーディオ事業部 KuraDa

オーディオ事業部 KuraDa

代表

飯田 良平 様

基本設計は従来の金属で製作したものと一緒で、穴部分や肉抜き部分など金属の剛性だからこそ攻めた設計になっていたところもあったのですが、3Dプリンターで製作できて驚きました。メッシュ部分など3Dプリンターでなければ作れない形状や、ヘッドホンの肝である頭に沿わせて形をつくるヘッドバンド部分の機構もこだわることができました。

SOLIZEの対応はいかがでしたか。

オーディオ事業部 建築設備部

オーディオ事業部 建築設備部

飯倉 新之助 様

単にパーツを製造するだけではなく、最適化検証や造形方向の検討、仕上げまでを一貫してサポートしてもらえる点が魅力的で、終始丁寧な対応でした。

ロゴまわりやインサートパーツに関してもご提案いただき、変更も含めスピーディに対応していただきました。また、最終製品製作の実績と知見があるため、最終製品としての質感や美観のすり合わせも楽でした。

今後の取り組みと、SOLIZEに期待することをお聞かせください。

今後はさらに3Dプリンターならではの機構を取り入れた製品づくりを目指したいと思っています。そのためには知見やアイデアが必要なので、設計の段階からお手伝いいただくことも検討したいです。

またKD-Q1の今後の方向性として、KuraDaブランドの持つラグジュアリー感をさらに追及できるように、研磨やケミカルポリッシュなどを用いて3Dプリンターの常識を超える表面品質を目指します。3Dプリンターの表面特性を活かしたデジタルシボのような、3Dプリンター特有のデザインも今後一緒に検討していきたいです。

※所属部署・役職は本活動推進時のものです

3Dプリント最終製品製作に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。