3Dソリューション

- ホーム /

- サービス・ソリューション /

- 3Dソリューション /

- 導入事例 /

- 三菱重工業株式会社

コンカレント活動において設計・製造の情報伝達を変革する

3D-MBD活用プロセスの開発を支援

エネルギー

三菱重工業株式会社(GTCC事業部)

世界トップレベルの技術で挑戦し続ける設計と製造部門横断の改革

三菱重工業株式会社は、発電システム・環境技術分野で世界トップレベルのメーカーです。環境にやさしく、経済性と信頼性を兼ね備えたエネルギーソリューションを世界各国に提供しており、ガスタービンや排煙脱硫装置などのエネルギー・環境関連機器で世界をリードしています。

世界最高水準の発電効率のガスタービン複合サイクル発電をはじめ、水素やアンモニアなどカーボンフリー燃料による発電にも力を入れており、ハード面だけでなく、AI/IoTを活用したデジタル技術による運転・メンテナンスの効率化も展開しています。さまざまな革新的な技術によって発電時のCO2排出量を削減し、カーボンニュートラル社会の実現に向けて挑戦し続けています。

特にガスタービンは世界最高水準の高効率・高出力が評価され、2022年から2年連続で、ガスタービン世界市場でトップシェアを獲得しました。高い市場シェアを獲得するに至ったお客さまからの高い支持を励みに、主力であるJAC形ガスタービンを中核とする発電設備の普及に一層力を注ぎ、世界各地の発展に不可欠な電力の安定供給に寄与するとともに、脱炭素社会の実現に貢献していきます。

同社はSOLIZEと共に、ガスタービン開発における設計・製造部門を横断したさらなる効率的な開発の実現と競争力強化を目的とした活動を開始しました。

設計意図を正しく伝達し、製造工程で活用できる3D-MBDの導入により、

情報伝達の変革を推進

以前は、設計部門から製造部門へのおもな情報伝達の方法は2D図面でした。2D図面では翼形状のように曲面を有する部品の形状は伝わりづらく、製造部門から設計部門へ設計意図を問い合わせることもありました。また、設計部門からは2D図面に加えて3Dモデルも提供され、形状は保証されているものの製造部門が必要とする情報の一部が3Dモデルには含まれておらず、3Dモデルの利用が促進されませんでした。

そこで同社は、設計意図を正しく伝達し、製造工程で効率的に活用できる手法とプロセスを確立するため、3DAモデル※1をベースとする3D-MBD※2を導入しました。

必要情報を正しく伝達するための3D-MBDを構築し、問い合わせ件数ゼロへ

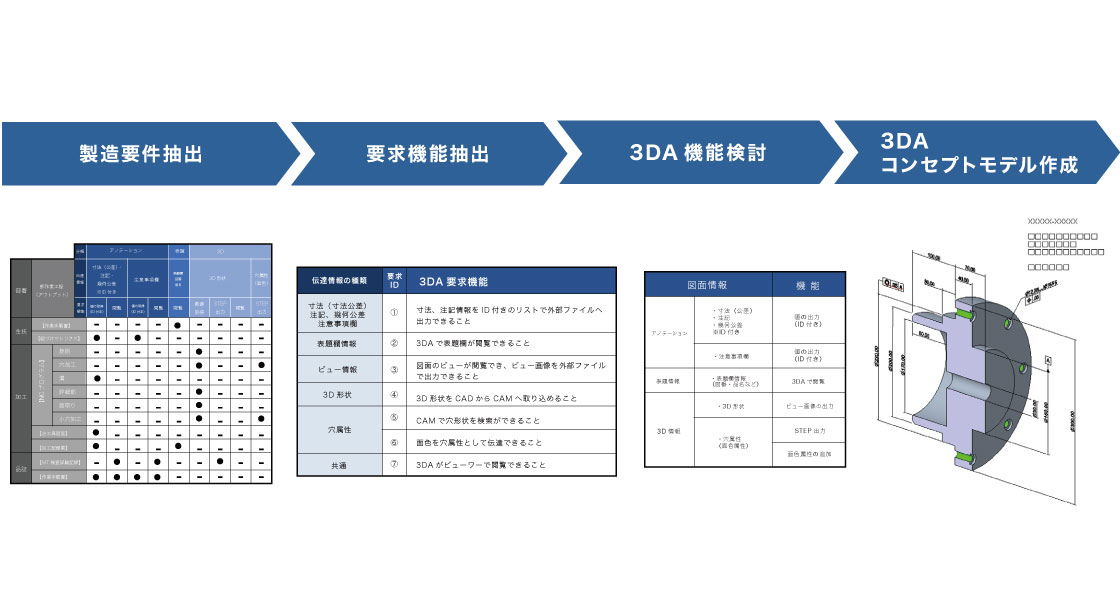

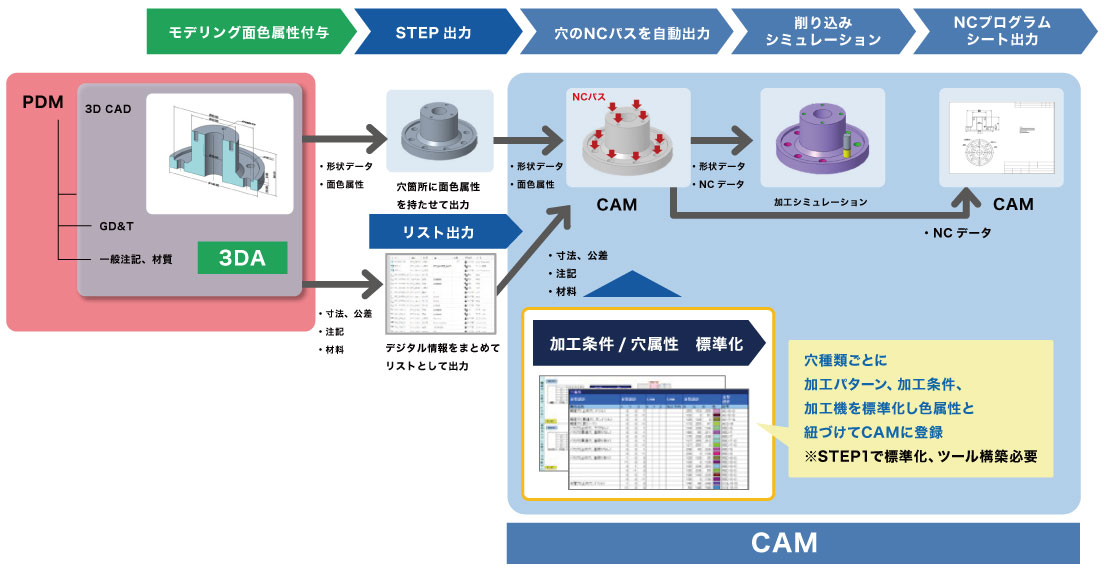

3DAモデルをベースにした3D-MBDによる情報伝達を実現すべく、以下のステップで3DAコンセプトモデルを作成しました。

- 設計・製造要件抽出:図面情報の設計意図と製造工程で使用している情報やその情報の使い方から必要情報を抽出

- 要求機能抽出:情報の種類、伝達方法、連携ソフトから3DAモデルに要求する機能を分類

- 3DA機能検討:3DAモデルによる分離別要求機能の実現性を検証

- 3DAコンセプトモデル作成:製造要件、要求機能から3DAモデルを作成

コンセプトモデル作成時、設計や製造部門だけではなく、品質保証部門などの関連部門や製造現場、パートナー会社にも広くヒアリングやディスカッションを行ったことで、各製造工程に必要な情報とその情報の使い方が可視化され、「必要情報」を伝える3DAモデルの実現に結びつけることができました。また、各ステップの課題やポイントを資料にまとめたことで、スムーズに適用範囲を広げることもできました。

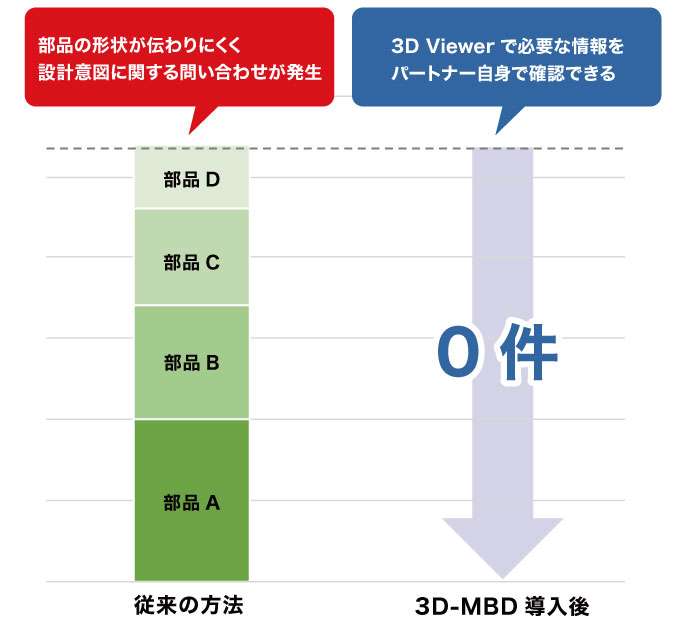

パートナーからの問い合わせ件数

パートナーからの問い合わせ件数

3D-MBDによる情報伝達を推進するため、3D CADソフトのライセンスを持たない人でも3DAモデルを閲覧できるソフト「3D Viewer」を活用し、製造現場で誰でも3DAモデルが使用できる、3DAモデル閲覧システムを構築しました。また、3D CADデータの変換ルールを明確にすることで、3DAモデルの情報が抜け漏れなく簡単に表現できるようになりました。

製造現場でも簡単にデータが使用できる3DAモデル閲覧システムに加え、パートナー会社が使用できる3DAモデル共有機能の整備や、社外のファイル共有システムを連携させることで、製造現場だけではなくパートナー会社にも3DAモデルViewerと中間ファイルの提供が可能となりました。その結果、複雑な形状の部品に対し、パートナー会社からの問い合わせ件数が0件となりました。

製造工程を考慮した3D-MBDの活用と自動化ツールにより工数を削減

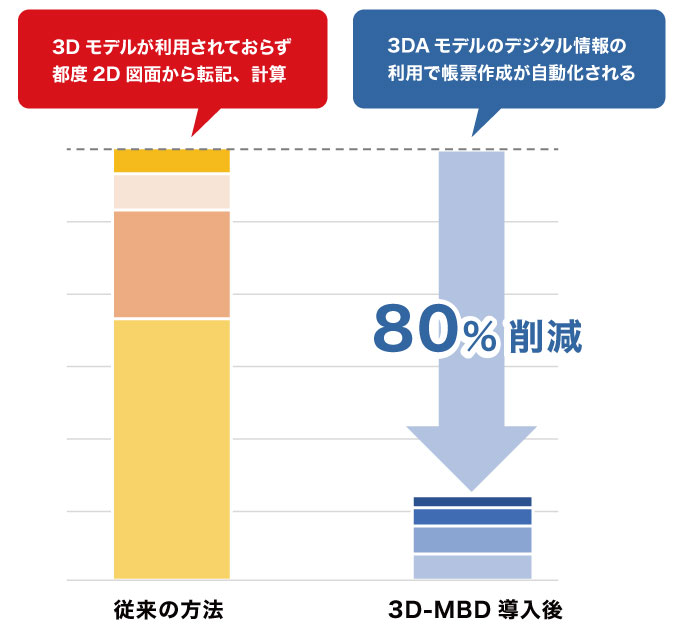

製造準備の作業工数

製造準備の作業工数

製造工程では、帳票などの資料作成等の作業が多く存在しています。そこで、製造工程で効率的に3D-MBDを活用するために、3DAモデルだけではなく、誰でもアノテーションリスト※3のデジタル情報が入手できるよう、3DAモデル閲覧システムを構築しました。

これにより、従来は2D図面から転記や計算で行っていた帳票作成、NC用データ作成、治具モデル設計、ケガキ図作成などの作業を、アノテーションリストを活用したツールにより自動化し、品質向上および工数削減を実現しました。

3D-MBDの活用により、設計・製造の情報伝達の効果を最大化

3D-MBDという新しい情報伝達手法を取り入れることで、2D図面主体の情報伝達による「部品形状が伝わりにくい」「3Dモデルの利用が促進されない」などの課題を解決し、設計意図を正しく伝達し、製造工程で効率的に活用できる手法とプロセスを構築しました。

3D-MBDの情報伝達では、3DAモデルと3DAモデルに集約したデジタル情報を利用することで、以下の効果が得られました。

- 3D Viewerを利用して製造現場やパートナー会社に必要な情報をわかりやすく伝えることで問い合わせによる手戻りがゼロに

- 3DAモデルからリスト出力したデジタル情報を利用して製造準備作業の帳票作成等を自動化することで、作業工数を削減

これらの効果の拡大を目指し、3DAモデルを活用した自動化の仕組みの構築や製造準備工程からあらゆる場面に展開していきます。

また、3DAモデルを部品表(製品構成)や管理システムに紐づけて情報を連携させることで、知りたい情報をリアルタイムで活用できる仕組みの構築に取り組み、3D-MBDの活用による設計・製造の情報伝達効果の最大化を目指します。

製造管理部

製造管理部

グローバル生産革新グループ

グループ長

中原 伸悟 様

「カーボンニュートラルの取り組みにより新たな構造や複雑な設計が進められる中で、設計・製造の細かな意思疎通が必要になってくると考えています。本活動はまだ道半ばの状況ではありますが、3DAモデルはコミュニケーションツールとしての効果を感じています。設計・製造間の重要視する寸法の相違、伝えたつもり、思い込みを緩和してくれるツールであると思います。しかし2D図面の文化が浸透しており、この文化を改革するには非常に多くの労力と期間が必要となりますが、本活動を広げていくためにも推進するための風土作り、効果の創造、利用者の裾野を広げることが重要だと思っています。文化醸成のためにSOLIZEさんには3Dモデルの基本的なことからご支援いただきたいです。本活動での3DAモデルというツールを用いて、文化や慣習に変革を起こし、今後の発展につなげていきたいという思いです」

製造管理部

製造管理部

グローバル生産革新グループ

主席技師

西田 陽祐 様

「『とにかくやってみよう』という思いで開始し、推進してきた本活動ですが、製造部門での3D利用の風土醸成が促進され、3DAモデルを勉強しながら使い方を議論できるようになったと感じています。また、設計と製造のギャップ分析で2Dでは見えづらかったことが3DAモデルでわかりやすくなりました。本活動を推進するにあたり、定量的な効果を作っていくことを意識しており、それが苦労している点でもあります。品質や意思疎通などの定性的な効果は出やすいが定量的な効果を見える化しづらく、本活動に賛同を得ることが難しい部署や製品もあります。また、活動を進めるうえで3Dが不慣れな方々に効果を説明し、進めていく必要がありました。そこで少しでも3Dに触れてもらい、知ってもらえるようにアプローチし、多くの関係者からアイデアが出てきて効果が生まれる環境・文化を醸成していきました。将来的には設計・製造だけではなく、サービス・調達・営業部門にも展開し、みんなで成果を生んでいく活動にしていきたいです。SOLIZEさんには3DAモデルの作成はもちろんのこと、運用面での仕組み作りにも期待しています」

ガスタービン技術部

ガスタービン技術部

ガスタービン構造設計グループ

設計4チーム

上席主任チーム統括

村上 彰浩 様

「当初は慣れていない3DAモデルの作成工数に頭を悩ませていました。その中で寸法の選別(設計意図・製造意図・参考寸法)を行い、整理された3DAモデルを作成することで工数の削減とわかりやすさ(使う側・作る側の両者視点)の向上を図ることができました。寸法の選別も最初は手探りで時間がかかりましたが、寸法意図が整理されたことで慣習的に存在している図面指示の取捨選択ができ、徐々にスムーズに行えるようになりました。部品ごとの特徴によって3DAモデルの作りやすさに差があると感じています。3DAモデルの適用拡大へ向けて方法論を確立していきたいと考えています。また、本活動において製造とのコミュニケーションに3DAモデルを用いるようになり、お互いに3DAモデルを共有しながら意思疎通が図れるようになってきました。さらにコンカレントな情報伝達に向けてシステムを構築し、リードタイムの削減へと改革を推し進めていきたいと考えています。身近にアドバイスをいただけるSOLIZEさんにいてもらえると頼もしいので、今後とも協力いただきたいです」

高砂ブレード・燃焼器製造部

高砂ブレード・燃焼器製造部

生産技術課

ブレード燃焼器生産設計チーム

上席主任

藤田 直也 様

「私の担当部署・部品では3DAモデルの活用が波に乗りつつあります。現場側では3DAモデルを見ることでペーパーレス化が促進されました。以前は紙図面の印刷や保管のために事務所と現場を往復していたのですが、この手間がなくなりました。事務所側ではアノテーションリストの活用が活発になってきました。個々の業務を見直し、デジタル情報の活用アイデアを自ら考える雰囲気や風土が生まれてきていると感じます。私が特に意識していたことは、個人に3D-MBDへのイメージや実感を持ってもらうことでした。3DAモデルを作成する過程でデジタル活用のサンプルの紹介など、打ち合わせを手厚く幾度も行い、キーマンへのインプットやその後のトライアルを丁寧に対応したことがポイントだったのではないかと考えています。今後はデジタル活用の現場のニーズに応えていくなど情報の2次利用を促進させ、よい事例を蓄積し、3D-MBDが全体に広まりやすい土壌を作っていきたいと思います。SOLIZEさんには3DAモデルだけではなく、デジタル活用の領域においてもご支援をお願いいたします」

※所属部署・役職は本活動推進時のものです

- ※1 3DAモデル(3D Annotatedモデル):3Dモデルに寸法、注記等の製品情報をアノテーションで付与したデータセット

- ※2 3D-MBD(Model Based Definition):3Dモデルベース定義。すべての製品定義を付与した3DAモデルを用いた3D正とした情報伝達手法

- ※3 アノテーションリスト:3DAモデルに集約した寸法、公差、注記等の情報を出力したデータファイル

3Dソリューションに関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

03-5214-1919受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

資料ダウンロード / お問い合わせ