3Dプリンティング技術導入支援

- ホーム /

- サービス・ソリューション /

- 3Dプリンティング技術導入支援 /

- 導入事例 /

- JAXA

JAXAとSOLIZEが金属3Dプリンター製ループヒートパイプを共同開発

~世界初、異なる二種類のポーラス体を一体造形した熱制御デバイス~

研究開発

JAXA

JAXAは、国産のロケットや人工衛星、航空機などの研究・開発を進める国立研究開発法人です。JAXAとSOLIZEは、宇宙空間における衛星・探査機の熱マネジメントを担う次世代デバイス「ループヒートパイプ」の心臓部分であるポーラス体を、金属3Dプリント技術を用いて共同開発しています。

目次

ループヒートパイプとは

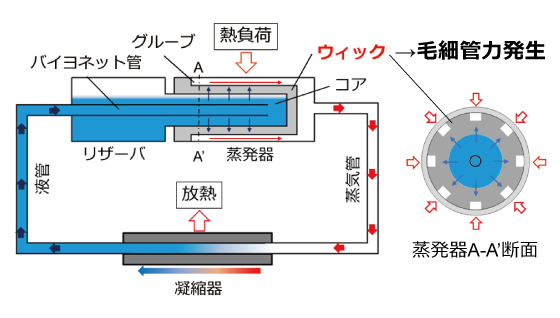

宇宙空間は日中と夜間の温度差が激しいため、宇宙機内の精密機器の温度管理が非常に重要です。その熱マネジメントに欠かせないのが、宇宙機の熱制御で重要となる熱輸送デバイス「ループヒートパイプ」です。

ループヒートパイプとは流体を循環させ、その流体の蒸発熱で冷却対象部品の熱を奪い、別の部分に熱を捨てるといった循環型の熱制御デバイスです。

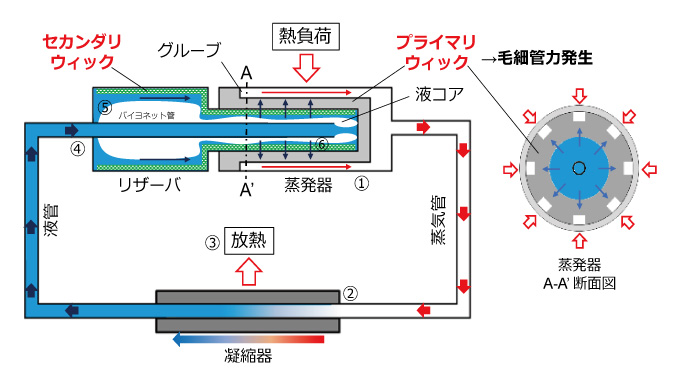

図1にループヒートパイプの模式図を示します。蒸発器内のウィックと呼ばれるポーラス体はループヒートパイプの心臓部であり、毛細管力を駆動力として液体を吸い上げ、熱源を気化冷却します。高温の蒸気は凝縮器で放熱することでまた液化し、それが循環することでポンプなどの動力を必要とせずに冷却対象部品の温度をコントロールすることができます。そのためループヒートパイプは質量、電力などのリソースが限られた宇宙機内では非常に有効な熱制御デバイスです。

ループヒートパイプについてはJAXAホームページで詳しく説明しています。

図1 ループヒートパイプ模式図(重力環境下)

図1 ループヒートパイプ模式図(重力環境下)

出典:第60回日本伝熱シンポジウム講演論文集(2023-5)

ループヒートパイプとして機能するポーラス体を共同開発

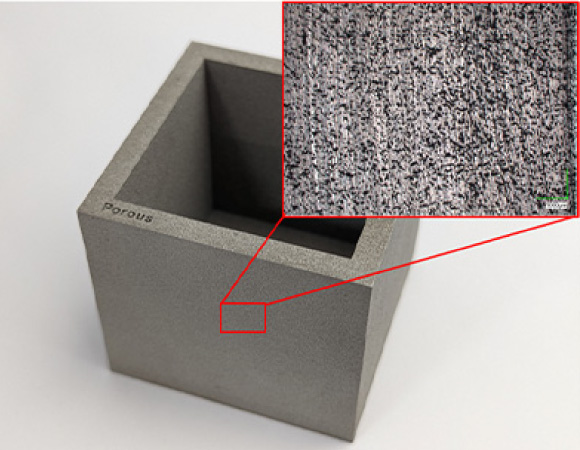

図2 ポーラス体サンプル

図2 ポーラス体サンプル

ループヒートパイプに必要不可欠なポーラス体は、蒸発器に用いられます。ポーラス体とは、多数の孔(あな)があいた物体のことを指し、多孔質体ともいいます(図2)。ただ、単に孔がたくさん開いていればよいというわけではなく、ループヒートパイプとして採用されるためには、十分な毛細管力を生み出し、かつ流動抵抗が小さなポーラス体が必要とされます。既存工法で製作される蒸発器は多くの場合、金属製の粒子やファイバーを焼結することで製作したポーラス体を、別工法で製作したパイプ内に焼き嵌め(やきばめ)することで製作します。

しかし、従来工法は歩留まりが悪く高コストになりやすいという欠点があり、これに加え宇宙用ループヒートパイプの多くは海外製であることから、国産技術としての成熟度に課題がありました。

そこでJAXAは、この課題解決と日本のループヒートパイプ技術の発展を同時に成し遂げるため、3Dプリンターの技術開発に強みのあるSOLIZEとの共同開発を推進することにしました。約三年の共同開発期間を経て、従来工法のループヒートパイプの機能を置き換えられるポーラス体の可能性が見えてきました。

ループヒートパイプのポーラス体に必要な二つの特性

ループヒートパイプの性能を決めるうえで重要となるのが、ポーラス体の二つの特性です。一つ目は、液体を吸い上げる力であるポーラスの毛細管力を決定する要素、どれだけ細かい穴が開いているか(細孔径を小さくできるか)です。二つ目は、液体のとおりやすさを決定する要素、どれだけスカスカにできるか(空隙率を大きくできるか)です。

この二つの要素は、製造的に相反する要素のため両立させることが難しいのですが、この二つをループヒートパイプとして機能するレベルまでコントロールできる技術をSOLIZEが開発しました。また、開発当初は製作したサンプルをJAXA内で評価していましたが、簡易的な評価手法をSOLIZEと共有することによりSOLIZE内で自律的に検証を繰り返すことが可能になり、スピード感のある開発を行えるようになりました。

ループヒートパイプに3Dプリンターを活用するメリット

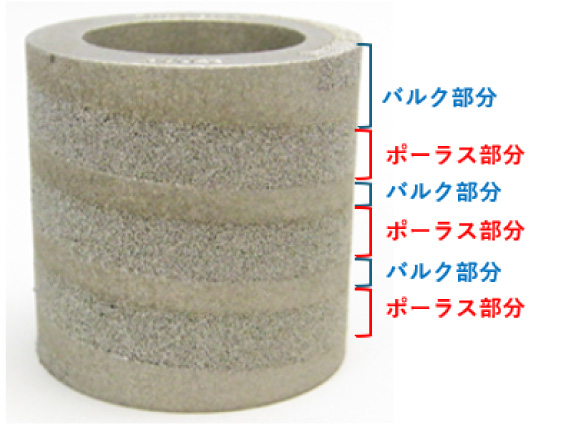

図3 バルク体とポーラス体の一体造形サンプル

図3 バルク体とポーラス体の一体造形サンプル

ループヒートパイプの開発において3Dプリンターを活用するメリットの一つに、バルク体とポーラス体を一体造形できることが挙げられます(図3)。ループヒートパイプの蒸発器は、ウィックと呼ばれるポーラス体がバルク体のケースに組み付いています。

既存の工法では、円筒状のケースとウィックを焼き嵌めにより組み付けます。この工法では、ケースとウィックの間に微小な隙間が生じることや、蒸発器の熱的な性能にバラつきが生じる可能性があるという課題があります。3Dプリンターではデータ上で選択的にバルク体とポーラス体を構成することが可能なため、この二つを一体造形することで既存工法の課題解決が可能となりました。

さらに、従来工法では平板形状や複雑形状の蒸発器を製作することは困難であり、宇宙用ループヒートパイプの蒸発器は円筒型が主流でしたが、3Dプリンターの適用によりこれまで製作することができなかった形状の蒸発器を高精度に開発できる可能性を秘めています。

二種類のポーラス体の一体造形に世界で初めて成功

ループヒートパイプは宇宙空間で使用されるため、微小重力環境下でも動作する必要があります。図4に微小重力環境下でのループヒートパイプ模式図を示します。図1の模式図とはリザーバー内の液体の分布が異なっています。微小重力環境下では流体の表面張力により、リザーバーの壁面に流体が張り付いてしまいます。そのため、蒸発器側に流体を供給できるよう、リザーバーにもポーラス体が搭載されることがあります。リザーバー内のポーラス体をセカンダリウィック、蒸発器内のポーラス体をプライマリウィックと呼び、それぞれ役割が異なるためにポーラス体に求められる特性も異なります。

SOLIZEはこのプライマリ/セカンダリウィックに用いるポーラス体のそれぞれの特性をコントロールし、蒸発器とリザーバーを一体造形することに成功しました。蒸発器部分でバルク体とプライマリウィックのポーラス体を一体造形する先行研究は、過去にも存在します。しかし、蒸発器とリザーバーおよびプライマリウィックとセカンダリウィックのすべてを一体造形した例はなく、蒸発器リザーバー一体型ループヒートパイプを動作させて熱輸送することに世界で初めて成功しました。

図4 ループヒートパイプ模式図(微小重力環境下)

図4 ループヒートパイプ模式図(微小重力環境下)

出典:第68回宇宙科学技術連合講演会(2024-11)

SOLIZEとの共同開発だからこそ得られた成果

JAXAは日本におけるロケットや衛星といった航空宇宙開発をけん引している研究開発機関であり、この分野において日本トップレベルのエンジニアが多く在籍しています。ただし、今回のプロジェクトのようにループヒートパイプのポーラス体に求める性能を評価することはできても、金属3Dプリンターについての知見や経験は豊富に持ち合わせていないため、3Dプリンターのサービスビューローに仕様を伝え、造形依頼をすることができませんでした。また、3Dプリンター製のポーラス体を用いたループヒートパイプの製造実績があるメーカーも日本に存在していないため、共同開発をしてくれるパートナーを見つける必要がありました。

JAXAは仕様が決まっていないポーラス体について、SOLIZEに課題や目的を伝え、共に議論しながら進められたため、着実な成果を上げることができました。装置メーカーや単なるサービスビューローでは対応できないような基礎研究や開発といった上流工程も、お客さまに伴走して取り組むSOLIZEだからこそ得られた経験と実績です。

Interview

SOLIZEと共同開発を行うことになったきっかけをお聞かせください。

秋月様SOLIZEさんと仕事を始めたきっかけは、本プロジェクトとは別の小さな試作品パーツの製作依頼でした。何社か試作メーカーを探していた中の一社がSOLIZEさんだったのですが、SOLIZEさんに決めた一番の理由は、どこよりも熱心に相談に乗ってくれたことです。依頼していた試作品の納品の際に「ほかに何か困っていることはないか」と聞いていただき、ポーラス体を金属造形で製造できないかと相談したところ、サンプルを作製していただくことになりました。それまでにいくつかの金属造形会社に相談をしていたのですが、すべて断られていたため、大変嬉しかったです。最初のポーラス体サンプルを受け取り、孔が開いていることが確認できたので、正式に共同研究を始めることにしました。

ループヒートパイプを金属3Dプリンターで作ろうと思った理由をお聞かせください。

秋月様大学時代からループヒートパイプの研究に取り組んでいました。ループヒートパイプは、軽量かつ無電力で熱マネジメントができる非常に優れた熱制御デバイスです。これが実用化に進めば飛躍的な技術革新になると信じ、研究を続けてきました。ただ、ループヒートパイプに必要不可欠なポーラス体を製造し、ウィックの形状に加工して、蒸発器として完成させることができるメーカーは数社に限られていて、コストも納期も非常にかかるものでした。ループヒートパイプの適用先を広げていくためには、この課題が大きな障壁になっていると感じました。ただ逆をいえば、このループヒートパイプを低コスト・低リソース・短納期で作れるようになれば、確実に適用先を広げられるブレイクスルーになると確信しました。ループヒートパイプの蒸発器を低コストで安定的に製造するためには、金属3Dプリンターが適しているのではと考えました。

SOLIZEとの共同研究はいかがですか。

国立研究開発法人宇宙航空研究開発機構

国立研究開発法人宇宙航空研究開発機構

研究開発部門 第二研究ユニット 研究開発員

秋月 祐樹 様

秋月様最初の一年はなかなか成果が出ませんでした。特に、ポーラス体とバルク体の接合部分から蒸気リークが発生してしまう点や、ポーラスの表面部分だけ密度が高くなり液体を吸い上げることができても蒸気となった流体がポーラス体内部に閉じ込められて継続動作できない点などに苦労し、ループヒートパイプとして動作するところまでなかなかたどりつけませんでした。

それでも根気よくSOLIZEさんが研究に付き合ってくれて、二年目の終わり頃にようやくループヒートパイプとして稼働する蒸発器の製作に成功しました。ただ、実用化に向けて乗り越えるべき課題はまだたくさんあります。一つ課題をクリアするとまた次の課題が出てくる、の繰り返しです。そのたびに課題や要求をSOLIZEさんに共有して、新たなアイデアを出してもらい、トライをする、を繰り返して一つひとつ課題を乗り越えています。

国立研究開発法人宇宙航空研究開発機構

国立研究開発法人宇宙航空研究開発機構

宇宙科学研究所 宇宙飛翔工学研究系 特任助教 博士(工学)

小田切 公秀 様

小田切様私はこれまで、熱・流体制御を専門に研究をしてきたので、ポーラス体がこうなればループヒートパイプの性能が上がる、こういう特性があればよい、という知見は持っています。一方で3Dプリンターの専門知識は持っていないため、3Dプリンターでどこまでの特性・構造を再現できるかはわかりません。SOLIZEさんは、私たちの「こういう構造や性能を目指したい」という希望や目標に共感してくださって、かつたくさんアイデアを出してくれます。SOLIZEさんは大変だったと思いますが、すぐに結果が出ない中であきらめず、一緒に取り組んでいただいたからこそ今があると思います。

しかし、現在も苦労していることはたくさんあります。そのうちの一つは既存工法の焼結多孔質体に比べ、まだポーラス体の細孔径や空隙率で劣る部分がある点です。この三年でパラメータ調整など、造形条件の探索はSOLIZEさんにたくさん実施していただきましたが、パラメータの数がとても多く、この点でもSOLIZEさんは相当苦労されていると思います。そのご尽力のおかげで、三年かけてようやく相関性が見えてきました。

実用化に向けて、研究のための研究にならないよう、「低コスト・低リソースでループヒートパイプをつくれるようになる」という本来の目的を忘れず、幅広い分野で適用できるループヒートパイプの完成を目指すことを心がけています。

金属3Dプリンター製のループヒートパイプの今後の展望をお聞かせください。

秋月様毛細管力を駆動源とするループヒートパイプは、無電力かつ軽量で宇宙機に搭載するにはこのうえない価値のある熱制御デバイスです。たくさんの精密機器を搭載する宇宙機では熱マネジメントの重要性はますます高まってきます。金属3Dプリンター製のループヒートパイプを宇宙機の熱制御デバイスのスタンダードにしていきたいと思いますし、早くそれが実現できるように研究・開発を進めたいと思っています。最終的には、ループヒートパイプを国内で設計・製造・試験できるような体制を整えて、「ループヒートパイプの国産化」を目指したいです。

小田切様既存工法では円筒形のものが主流であり、機器に実装するという観点では熱抵抗を一回挟まなければいけません。たとえばCPUの熱を制御しようとすると、CPUは平板なので、円筒形のループヒートパイプを取り付けるためにはサドルと呼ばれる台座を取り付ける必要があり、それが熱抵抗になり、熱効率が落ちてしまいます。

工法を金属3Dプリンターに置き換えることで、円筒形に限らず、平板形状も容易に製作でき、直接機器に設置することができるため熱効率を上げることができます。熱を制御できるということは、これまで熱負荷による温度制限で諦めていた製品性能をさらに追求し、高められる可能性が広がるということです。これは宇宙に限った話ではなく、自動車や産業機器、家電などあらゆることに応用できます。近い将来、この金属3Dプリンター製のループヒートパイプが、宇宙のみならず多方面で活用されているような熱制御デバイスになるよう願っています。

※所属部署・役職は本活動推進時のものです

3Dプリンティング技術導入支援に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。