3Dプリンター販売・保守

- ホーム /

- サービス・ソリューション /

- 3Dプリンター販売・保守 /

- 導入事例 /

- 株式会社グラスファクトリー

Figure 4 standaloneを導入し、自社ブランドのメガネフレーム生産に活用

医療・ヘルスケア

株式会社グラスファクトリー

株式会社グラスファクトリーについて

グラスファクトリー様は、大阪府大阪市と兵庫県神戸市に3店舗展開しているメガネ店です。「メガネで人々のライフスタイルをより豊かにする」というミッションを掲げ、メディカル発想のアイウエアを提供しています。

- 株式会社グラスファクトリー

- 事業内容:メガネ・衣料・服飾雑貨の小売、自社ブランドの企画製造販売

- URL:https://glassfactory-shop.jp/

3Dプリンターの活用により、デザイン性と快適さを両立

グラスファクトリー様は世界最先端の視力測定器を導入しており、一人ひとりに合わせた最適なメガネを提供しています。カスタマイズしたレンズの提供は他社には負けない優位性がある一方で、メガネフレームには課題がありました。現状の製造方法では最小ロットが300から500のため、一人ひとりに最適な形状とサイズ展開は困難でした。また、試作品は量産と同様の工法でしか製作できずコストがかさむため、基本的には試作をせず一発勝負になることから、斬新なデザインへの挑戦は難しい状況でした。

グラスファクトリー様はこの状況を打破すべく、Figure 4 Standaloneを導入しました。メガネフレームを3Dプリンター製にすることにより、試作品を手軽に製造かつ検証を繰り返すことが可能になり、さまざまなデザインとサイズ展開を実現しました。2023年12月に3Dプリンターで製造した新たなコレクションとして、6種類のデザインに対してそれぞれS、M、Lの3サイズ展開の商品を販売開始予定です。

Before

導入前の課題

- 最小ロットが数百個のためバリエーション展開が困難

- 試作はコストがかさむため、ほぼ図面上で確認

- サンプル製作リードタイムは図面完成から2~3ヶ月、コスト10万円以上

After

導入後の効果

- 1個から製造可能

- フレームデザインとサイズの品揃えを豊富にできる、かつ斬新なデザインにも挑戦可能

- 3Dデータを用意してから数時間で造形完了

希望される方に、Figure 4の無料サンプルを提供しています。

インタビュー: 最先端の医療技術を取り入れ、一人ひとりに合わせた最適なメガネを提供

常務取締役

常務取締役

乾 寛人様

株式会社グラスファクトリー 常務取締役 乾 寛人様

株式会社グラスファクトリー デザイナー/海外部門 チャン ホイヤン ロザンナ様

一人ひとりに適したアイケアを提供。フレーム生産の解決策として3Dプリンターに着目。

Q.グラスファクトリー様のブランドコンセプトについて教えてください。

乾様弊社はアイケアに特に力を入れています。「LENS TO SOLUTION」と掲げているように、医療側面を打ち出したメガネ屋として、世界最先端の視力測定器を導入しており、世界最先端の視力測定を行い、そのレンズを一番発揮できるフレームを選定し、その方の視力を豊かにする、ということを大切にしています。ファッションを訴求するメガネ屋さんが多いですが、メガネ店に来店されるお客さまの多くは視力が悪くなってしまったり、使っているメガネでは見えづらくなってしまったり、メガネが壊れてしまったりしているので、そのお客さまが一番困っている部分をしっかりカバーしていきたいと思っています。

医療の側面では、フレームの進化よりも遥かにレンズの進化の方が早い、というのが現状です。現在「レンズをパーソナルに」というところに取り組んでいて、次は「フレームをパーソナルに」という方向性です。

Q.3Dプリンターに注目され始めたのはいつ頃ですか。海外事例はありますが、日本では3Dプリンター製のメガネは少ないと思います。

乾様4、5年前から注目していました。海外では大手ブランドが粉末造形方式の3Dプリンターで製作されたコレクションを発表したり、3Dプリンターを用いて新しいブランドが立ち上がったりするなど動きが活発になってきていますが、日本ではまだあまり出てきていませんね。

私たちが取り組んでいる数万円ほどの価格帯の高級メガネ市場で取り扱うメガネ素材も、海外と日本で違いがあります。海外では樹脂系のTR素材などが昔から多用されていますが、日本では樹脂系のメガネのシェアは少ないので、素材の面からも3Dプリンターの受け入れられやすさが違うのではないかと思います。

Q.生産方法として3Dプリンターを選定した理由をお聞かせください。

ロザンナ様最初は試作品製作のために3Dプリンター導入を検討していました。展示会で情報を集め、SOLIZEさんと打ち合わせし、試作品を製作してもらううちに、これは量産にも使えるのではないかと思うようになりました。

乾様3Dプリンターでの生産を考える時の着目ポイントは2つありました。

1つは卸売としての3Dプリンター活用です。メガネ業界に限らずアパレル業界などさまざまな業界で共通しますが、小売店舗は少量多品種の品揃えが必要不可欠です。不良在庫のリスクを抑えるため、同じ商品の在庫は多く持たず、ある程度多くのデザインを揃えたいというのが今のメガネ店の考え方であり、セレクトショップの考え方です。現在、ほとんどのメガネは福井県で作られているのですが、最小ロットが300から500のため、現状は大手メーカーしかオリジナルメガネを作れません。しかし3Dプリンターであれば少量から作れるので、私たちのような規模のブランドメーカーでも小売店舗の納得するオリジナル品やコレクションをラインアップすることが可能になります。

2つ目が小売店舗としての3Dプリンター活用です。小売店舗の立場での「グラスファクトリー」としては、なるべく多くの製品を揃えたいと考えます。そして本来、人それぞれ顔の形や大きさが違うので、デザインの数だけ、サイズ展開があるべきです。ただし、従来の工法ではそれだけのバリエーションを用意することはできません。さまざまなデザインを展開しようとすると、サイズ展開はほとんどなくなってしまうのです。ファッション訴求が強くなった半面、視力測定、視界をフィーチャーした時にサイズ展開は必要不可欠ですし、世界的にもその流れは強くなっています。そのため、一つのデザインに対して複数のサイズ展開を用意することを検討した際に、3Dプリンター活用が理想的だと考えました。

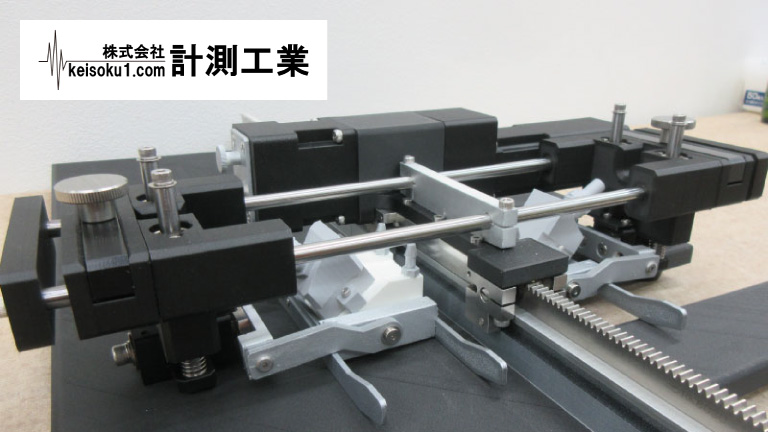

高級メガネブランドとマッチした質感。従来のメガネフレームと遜色ないでき栄えを実現したFigure 4 standalone。

Q.今回、Figure 4 standaloneを選定された理由を教えてください。

乾様日本ではまだまだ3Dプリンターでメガネフレームを生産した事例がありませんが、海外に目を向けた時には後発となります。その時に同じ粉末造形で、すでに先行で大手が生産しているものと戦えるのかというと、なかなか難しい部分があります。今回、差別化として液体樹脂を固める光造形を選定しました。また、粉末造形の場合、表面はざらざら感があり、カジュアルな雰囲気になってしまいます。現在の日本のメガネの主流であるメタルやアセテート素材は、少し光沢があり、ツルっとした質感です。比較的それに近い方が受け入れられやすいのではないかと思い、表面の質感、滑らかさの面でFigure 4 standaloneを導入することにしました。

ロザンナ様触った時の質感はもちろんのこと、何よりほかの3Dプリンターと比較した中で、Figure 4 standaloneで製作したものは、ばね性や硬さが従来のメガネに最も近いのではないかと思います。展示会などに行き、弊社の求める生産性と材料は、Figure 4 standaloneがベストだと思いました。

簡単な操作と早い造形スピードで手軽に検証可能。

Q.3Dプリンターの比較検討をされてどのような点に違いを感じたのかお聞かせください。

ロザンナ様素材と使いやすさです。ほかのすべてのプリンターについて詳しく知っているわけではないのですが、聞いた話によるとかなり複雑だと感じました。Figure 4 standaloneはパソコンにアプリをインストールして、造形データをアップロードするとすぐに印刷ができるほど簡単で、手軽に誰でも操作できるので大変使いやすいです。

Q.3Dプリンターを導入される前は試作にどのくらいの時間とコストがかかっていたのでしょうか。

ロザンナ様従来はメガネのサンプルを1つ製作するために、図面完成から2~3ヶ月ほどのリードタイムと、10万円以上のコストを要していました。3Dプリンターを活用する場合、3Dデータを用意してから数時間で造形が完了し、コストも抑えられるので、時間的にも費用的にも圧倒的にメリットがあります。

従来の試作は量産と同じ工法で行っていたので、製造過程では基本的には一発勝負で、微調整をするのみでした。そのため図面上で何度も検証を繰り返し、やってみないとわからないような斬新なデザインには挑戦できませんでした。現在は3Dプリンターで手軽にサンプルを製作できるので、新しいデザインに挑戦しやすくなりました。細かい部分を数パターン製作して検証できるようになったので、大変ありがたいです。

Q.Figure 4 standaloneでメガネを生産するうえで工夫されている点を教えてください。

ロザンナ様サポート材が付くので造形方向などを工夫するほか、従来の工法と3Dプリンターで製造するのでは、同じデザインであっても穴径などの精度が異なるため、微調整が必要です。数々の経験を積むことで特性を覚え、そのような細かい調整を行っています。

さまざまな材料が使用できる、メガネフレーム以外の活用にも取り組みたい。

Q.今回使用した3Dプリンターの材料はいかがでしたか。

ロザンナ様従来は粉末造形方式のナイロン系の樹脂を扱うことが多く、今回初めて光造形方式の液体樹脂を使用したのですが、造形時間がかなり早く、質感が非常によかったです。使用した樹脂はまだ1種類ですが、将来的にいろいろな材料を使用できることが一番魅力的だと思っています。ゴム系の材料を試したく、メガネフレーム以外にも活用できそうなので、とにかく使いやすいと感じています。

Q.メガネフレーム以外での3Dプリンターの活用イメージについてお聞かせください。

ロザンナ様メガネとまったく無関係ではありませんが、たとえば鼻があたる部分のパーツやメガネのアクセサリー、メガネチェーン、メガネケース、ディスプレイにも使用できると思っています。これらすべてをFigure 4 standaloneで生産できると理想的です。また、金属部品を一切使用せず、3Dプリンターのみでメガネフレームを生産することにも挑戦していきたいと考えています。

装置導入前に、造形品の実力値や後処理の検討ができ、社内でスムーズに生産開始。

Q.SOLIZEでのベンチマークや3Dプリント試作品製作サービスをご利用いただいた印象を教えてください。

ロザンナ様繰り返しになりますが、3Dプリンターの導入を検討し始めた時は、試作品製作用途で考えていました。展示会で説明を受け、その後SOLIZEさんの工場を見学し、Figure 4 standaloneでサンプルを製作してもらい事前に検証したことで、試作品製作だけではなく、量産が実現できました。

最初はメガネを製造するための最適な方法がわかりませんでしたが、装置導入の際、メガネを製造するにはどのような造形条件がよいかの弊社専用マニュアルを作成いただいたので本当に助かっており、SOLIZEさんには感謝しています。このマニュアルのおかげで、スムーズに造形ができています。

パターンオーダーとフルオーダーシステム構築により「メガネで人々のライフスタイルをより豊かにする」

Q.今後の展望についてお聞かせください。

乾様まずは自社でS・M・Lサイズ展開でのパターンオーダーシステムを構築し、続いて顔を3Dスキャンしてメガネフレームをゼロから製作できるフルオーダーシステムの構築を考えています。それらを自社店舗で展開し、徐々にほかの小売店などに卸すことを目指しています。また、先ほどロザンナから話があったように、現在使用している材料とは別の材料でのアクセサリーの開発や、現在使用している材料であっても柄を入れるなどさまざまな研究を進めていきたいと考えていますので、SOLIZEさんにご協力いただければと思っています。そして生産量が増えた暁には、装置の増設についてもご相談させていただければと思っています。

希望される方に、Figure 4の無料サンプルを提供しています。

この事例で導入したサービス・製品

3Dプリンター販売・保守に関するお問い合わせ

サービスに関する情報をはじめとした各種資料(PDF)をご提供しています。

資料はまとめてダウンロードできます。お気軽にご利用ください。

-

お電話でのお問い合わせ

受付時間 10:00-12:00、

13:00-17:00(平日のみ) -

フォームでのお問い合わせ

お見積り・お問い合わせに関する回答は、1営業日以内にご連絡します。