COLUMN技術コラム

[No.70] 車両開発の生産性向上/品質不具合ゼロを実現するCAD業務自動化ソリューションの活用 - ダイハツ工業株式会社導入事例 -

2024.09.17

3Dソリューション

- ※本コラムは『会誌 自動車技術 9月号』(公益社団法人自動車技術会)への寄稿原稿の転載となります。

はじめに

リソースが足りないといわれてる製造業において、生産性向上と品質不具合ゼロを掲げている企業は多く存在している。その対策の一つとして、CAD業務自動化ソリューション(以下、CADテンプレート)の3D CAD設計への活用が注目されている。

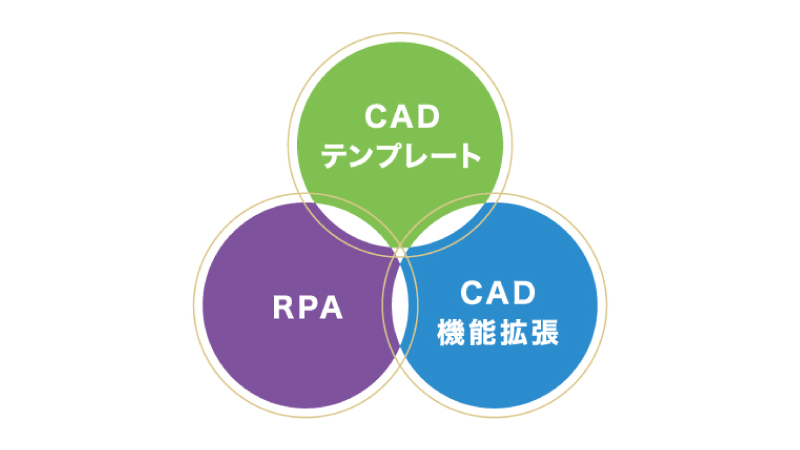

図1 CADテンプレートの適用対象・効果イメージ

図1 CADテンプレートの適用対象・効果イメージ

CADテンプレートとは、製品設計・生産技術・金型設計で2000年代初頭から現在もなお活用されている設計業務効率化ツールで、3D形状の検討・作成時に、設計の意図をパラメトリックモデルとして組み込み、雛形として用意したモデルのことである。形状単位、あるいは部品アセンブリ単位のCADテンプレート化が可能であり、例えば従来、クリップ座の配置検討や3D作成には2時間ほど、インパネグローブボックスの3D作成は40時間ほどかかっていたが、CADテンプレートを適用することでいずれも1分ほどで作成が完了する(図1)。これにより、誰が設計しても作画工数が抑えられ、均一な品質が担保できる。

しかし、CADテンプレートの活用に際して、以下三つの課題に直面する企業が多く見受けられる。

- CADツールを導入したいが、リソースが逼迫しており、標準化活動が進まない

- CADツールを導入したが、開発/生産現場で使われない

- CADツールを導入したが、陳腐化して使われなくなった、現場に根づかせたい

これらの課題を解決することを目的に、設計者が欲しいときに、欲しい形状や部品が即座に作れる環境の提供と、設計者による作業手順やアウトプットのバラつきをなくすこと、これらを実現したことで生産性を向上させ、品質不具合ゼロを実現した。

ダイハツ工業(株)導入事例 ~設計現場に伴走した標準化×CADテンプレート構築支援により作画工数削減および品質不具合ゼロを実現~

2.1 「良品廉価」なクルマづくりのため、設計標準化活動を推進

ダイハツ工業(株)は「お客様に寄り添い、暮らしを豊かにする」というビジョンのもと、軽自動車や小型車を中心に、良品廉価なクルマづくりを進めているスモールカーのリーディングカンパニーである。軽トップブランドとして培った技術やノウハウをコンパクトカー領域にも拡大し、「トール/トヨタ ルーミー(注1)/スバル ジャスティ(注1)」「ロッキー/トヨタ ライズ(注1)/スバル レックス(注1)」など、市場から支持されるクルマを次々と送り出している。

一方、開発現場は、市場ニーズの高度化・多様化への対応が相まって、工数削減のため設計標準化による効率化が急務となっていた。そのような中、外装設計グループ(注2)内で業務に関わるSOLIZE(株)の3D CAD設計エンジニアが、設計標準化を推進、遵守するための施策としてCADテンプレート構築を提案し、本活動を開始した。

- (注1)ダイハツが供給するOEM車

- (注2)バンパ、グリル、フードガーニッシュ類などの外装部品の設計

2.2 テンプレートの有効性を実証、室全体を巻き込む流れをつくる

はじめに、「設計変更の最大の要因」「部品の部位に限定した際、繰り返し作画を要する形状」「意匠変更の際、都度作画を要する形状」の観点で、外装設計領域の爪形状を対象に、設計の標準化およびCADテンプレートの構築に着手した。設計変更の最大の要因を対象とすることで大きな工数削減効果が得られるとともに、テンプレートにより作画を自動化・一定化することでヒューマンエラーがなくなり、チェック担当者の工数を削減できる。設計品質の向上はもちろん、最終的に設計変更をなくすことで無駄な工数と金型修正費用を発生させないことを目指し、実証検証を進めた。

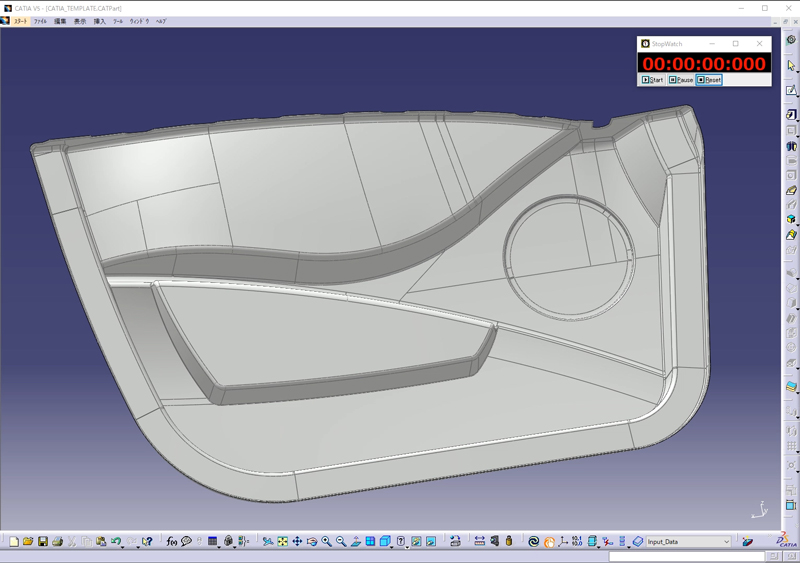

爪形状の標準化では、各部の高さ・幅・角度などの形状的な寸法、隙や掛かり代などの機能的な寸法を定義する。それをCADの履歴として構築することで、誰が検討・作画をしても一定の設計結果となるCADテンプレートを構築する。

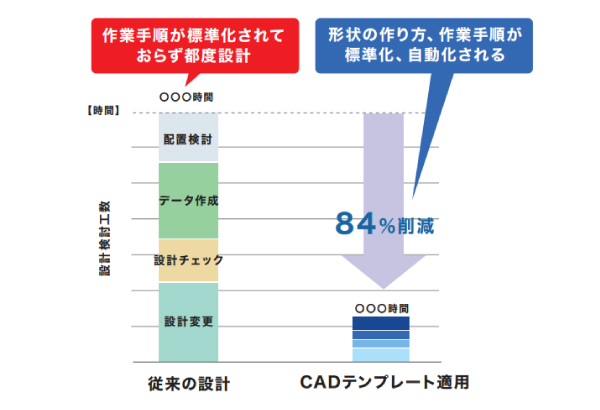

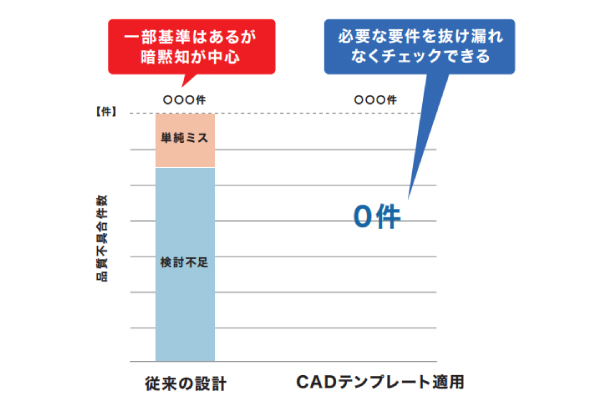

また設計標準のみならず、設計者がCADを用いて形状を作成するうえで考慮している、レイアウト検討や要件チェック工程の要件をヒアリングし、固定・選択・変更の判断をロジック化してCADテンプレートに実装した。その結果、従来設計者が50時間を要していた作業を、8時間に短縮した。また、直近の開発車種にCADテンプレートを適用することで、3D設計工数84%削減(図2)と品質不具合ゼロ(図3)を実現した。

図2 適用車種での爪形状テンプレートによる工数短縮実績

図2 適用車種での爪形状テンプレートによる工数短縮実績

図3 適用車種での爪形状テンプレートによる品質不具合低減実績

図3 適用車種での爪形状テンプレートによる品質不具合低減実績

CADテンプレートの効果への理解が得られたことで、CADテンプレートによって業務効率化をしたいという開発現場のニーズが高まった。20種類のCADテンプレートを構築することから開始した本活動は、内張り設計グループ(注3)とインパネ設計グループ(注4)へと広がり、主要な車種への適用をはじめ、内外装設計室全体の活動として多種多様な車種に展開している。

- (注3)ドアトリム、デッキサイドトリム、バックドアトリム、ピラー、ヘッドライニング類などの内装部品の設計

- (注4)インパネ、グローブボックス、センターコンソール、PPメンバ類などのインパネ部品の設計

2.3 徹底的に現場に寄り添い、時には立ち止まりながらも、標準化活動を前へ

設計品質向上および設計リードタイム短縮を加速させるためには、設計標準の充実が不可欠である。SOLIZEは次期車種開発に向け、一気にCADテンプレートの適用部位を拡大した。

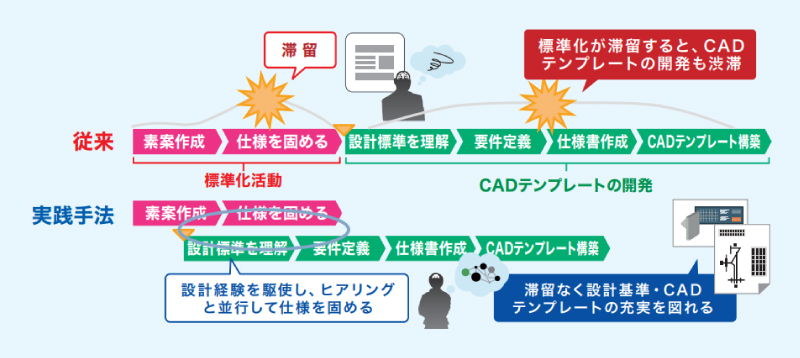

従来のCADテンプレート開発は、設計標準を順序通りに理解し、要件を定義、仕様書作成後に着手するウォータフォール型の開発ステップとなっていた(図4)。リソースが逼迫した開発現場では標準化活動が滞留することが多く、CADテンプレートの開発も停滞しがちである。それに対してSOLIZEは、設計標準が素案の段階からCADテンプレート開発に着手する。開発現場での豊富な設計経験を背景に、ヒアリングと並行して仕様を固めていくことが可能である。完成したCADテンプレートの仕様はそのまま設計標準として使用でき、無駄なく、アジャイルに設計標準・CADテンプレートの充実を図った。

図4 効率化ツールと設計標準を同時並行で形にする、アジャイルなCADテンプレート開発

図4 効率化ツールと設計標準を同時並行で形にする、アジャイルなCADテンプレート開発

SOLIZEは単なるテンプレートの構築にとどまらず、設計者がテンプレートを使用した際に不具合や要望が発生すると、現場で即座に対応し、設計業務を支援する。また、テンプレート構築者自身、製品設計の経験があるため、同社の設計者の意図や思いを理解し、テンプレートに反映することができる。現場に寄り添い、設計者と密にコミュニケーションを取りながらテンプレート構築を進めることで、設計者が本当に使える、使いものになるテンプレートを構築している。

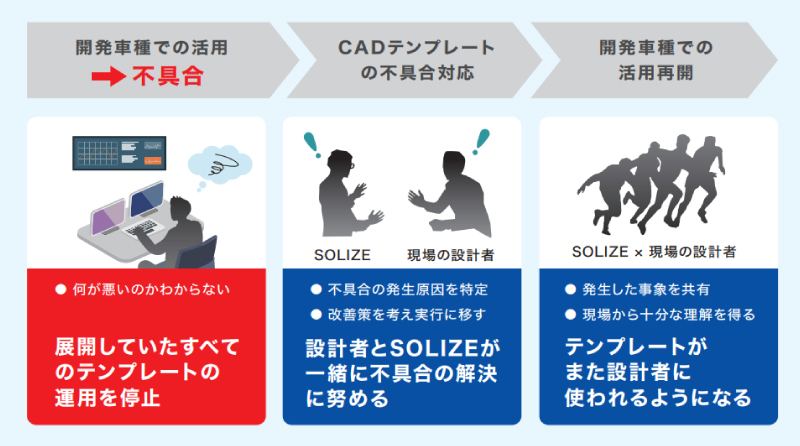

しかし、すべてが順風満帆に進んだたわけではない。順調にテンプレートの適用範囲を拡大していた折、テンプレートを活用した部位で重大な不具合が発生するかもしれないという懸念が持ち上がった。このとき、テンプレートの何が悪いのかがすぐには明らかにならず、不具合の懸念があるテンプレートのみならずすべてのテンプレートの運用を停止する事態になった。

従来、テンプレートや効率化ツールに不具合が発生し、それが設計変更につながる場合には、現場からの信用が失われて使われなくなるため、なかなかテンプレートや効率化ツールは定着しなかった。品質不具合を発生させないために、また本活動の歩みを止めないために、不具合が懸念される発生原因を特定し、改善することが急務であった。

効率化ツールに不具合が発生するとその解決は効率化担当者任せとなることが多く、設計的な不具合であれば、効率化担当は設計者からの改善策を待ってしまいがちである。しかし本件では、SOLIZEのみでテンプレートの改善に取組むのではなく、現場の設計者にも協力を仰ぎ、共に原因を追究した。そして不具合が懸念される発生原因が、議論し尽くされていなかった標準寸法(形状を成立させるための固定寸法)にあることを突き止めた。

懸念されたテンプレートは改善し使えるようになったものの、ほかのすべてのテンプレートにも問題がないことを証明しなければならない。SOLIZEは一つひとつの寸法を設計者とともに徹底的に見直し、テンプレートの改善を行った。現場から十分な理解が得られたことで、テンプレートは再び設計者に活用されるようになった。現場に寄り添い、伴走することで、標準化・テンプレート化活動は現在も着実に歩みを進めている(図5)。

図5 適用車種での爪形状テンプレートによる品質不具合低減実績

図5 適用車種での爪形状テンプレートによる品質不具合低減実績

2.4 ダイハツ工業の内外装設計の進化を支える、現場に根づく活きたテンプレート

新機種の開発では、設計標準に該当しない新しい形状の設計にトライする場面が少なからず存在する。その設計内容を設計標準・テンプレートに反映し、最新化することが重要である。対応がおろそかになると、設計標準・テンプレートは陳腐化して使われなくなってしまう。SOLIZEは設計者の声を現場で直に聞き、標準改訂・テンプレート改修の対応をしながら、同社の設計者自身がテンプレートの保守、維持を続けられるよう業務プロセスの整備を進めた。

設計標準を遵守するということは、すなわちCADテンプレートを必ず使用するということと同義である。そこでSOLIZEは、CADテンプレートの使用可否を設計者の判断に委ねることなく、CADテンプレートが必ず適用される仕組みづくりに取組んだ。着目したのは設計チェックリストの活用である。設計プロセスにおいてゲートとなる設計チェックリストの項目にCADテンプレートの使用を義務づけることで、必ず設計標準を遵守する仕組みを実現した。例外的にCADテンプレートを使用しない場合は理由を記載させることで、設計標準およびCADテンプレート改訂の促進にもつながる。既存のプロセスと帳票を最大限活用することにより、無理なく、迅速かつ効率的に、仕組みづくりを推進した。

無駄の要因を突き止めることから始まった本活動は、パイロットスタディでの成功を経て、加速・拡大を続けてきた。設計不具合が発生した際には、CADテンプレートの使用を全面的に中断し、新しい取組みにつきものの産みの苦しみを味わうこととなった。それでも諦めることなく、設計標準を徹底的に見直し、地道にテンプレート改修を行い、本活動は前進し続けている。現場に根づく活きたテンプレートを作り続けてきたことで、現在は設計標準・CADテンプレート化を日常的に推進する文化が醸成されている。

おわりに

ダイハツ工業(株)の成功のポイントは以下四つである。

- キーマンとともに結果を出し切ったこと。スモールスタート・サクセスで、室全体を巻き込む流れができた

- 設計経験を有するエンジニアが標準化したこと。設計者の気づかない標準値を固められ、CADテンプレート開発を推進できた

- 実務設計者の隣で業務を遂行し、「本物の仕組み・成果」になるまで伴走したこと。設計者の手を止めずに問題を即座に潰し込んだ

- 基幹職がCADテンプレートの適用を加速させる体制を構築したこと。標準化・テンプレート化が維持・進化を続けられるPDCAプロセスが整備された

本活動は確かな効果・成果を出すことができたが、最も大変だったことは、実務設計者に開発でCADテンプレートを使ってもらうこと、さらには、使い続けたいと思ってもらうことだった。例えば、どんなに便利なツールがあっても、実務設計者は得体のしれないツールは使わない。そのため、決してCADテンプレートをブラックボックスにはせず、実務設計者にヒアリングした仕様をCADテンプレートに組み込み、使うために必要な準備の手間を極力減らす等、実務設計者にとって使いやすいと感じるCADテンプレートにすることが重要である。

SOLIZE株式会社

SOLIZE株式会社

デジタルドリブンエンジニアリング事業部 設計部 3Dソリューション開発グループ

佐藤 政樹