COLUMN技術コラム

[No.68] 製品開発を進化させるSOLIZEのCAE技術 - 熱流体トポロジー最適化技術開発 -

2024.03.13

CAE

近年、製品設計をリードする技術として、熱流体トポロジー最適化が注目されています。これは製品の制約条件のもと最適な設計を導き出す手法で、製品性能を大幅に向上させる可能性を秘めています。SOLIZEは、熱流体トポロジー最適化×3Dプリンティングにより、今までにない製品の高性能化の提案により、お客さまの開発を支援しています。本コラムでは、CPUの空冷ヒートシンクを対象に、SOLIZEの熱流体トポロジー最適化×3Dプリンティング技術について紹介します。

目次

熱流体トポロジー最適化とは

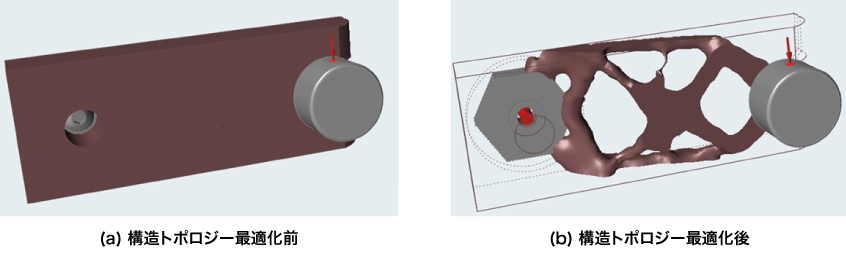

「トポロジー最適化」とは、設計したい空間にどのように材料を配置すれば最適な構造となるのかを考え、必要な機能を満たしながら、最も効果的な製品形状を見つけ出す手法です。

トポロジー最適化でよく紹介される事例は、製品の軽量化です。たとえば、自動車のフレーム設計を考えます。フレームを強固にすると安全性が向上しますが、重くなって速度が出にくくなり、逆に軽くすると安全性が損なわれる恐れがあります。トポロジー最適化では、想定外力に対する強度に大きく寄与する部分の構造のみを残し、それ以外の部分を取り除くことで強度を維持しながら、最大限の軽量化を目指します。このような製品の構造に焦点を当てたトポロジー最適化を「構造トポロジー最適化」と呼びます。構造トポロジー最適化は、製品が受ける外力を考慮して、製品形状の構造を最適化します。

参考)トポロジー最適化:https://www.solize.com/column/2020/0408/

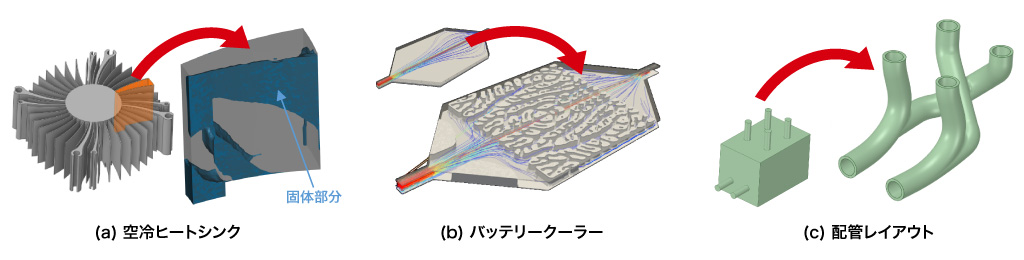

一方、「熱流体トポロジー最適化」は、伝熱や流体の運動を考慮して、製品形状の流路を最適化します。これにより、製品が発する熱を効率よく逃がす形状や、流体抵抗を減らす形状などの設計検討が可能となります。熱交換効率のよい空冷ヒートシンクやバッテリークーラー、圧力損失を低減した配管レイアウトなど、さまざまな製品設計への活用が期待されています。

熱流体トポロジー最適化の事例

熱流体トポロジー最適化の事例

熱流体トポロジー最適化×3Dプリンティング技術

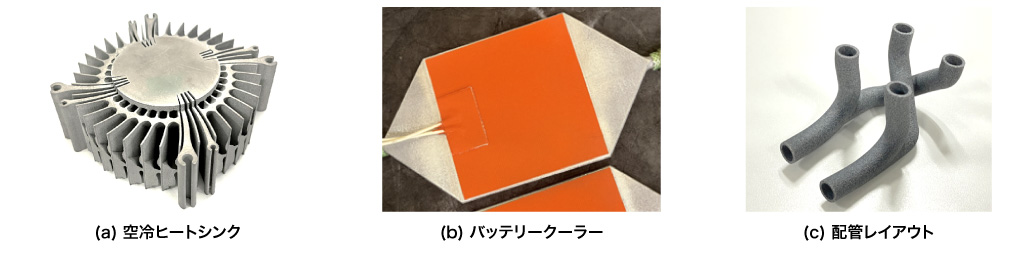

熱流体トポロジー最適化により、高性能な流路形状を持つ製品アイデアが得られますが、ここで問題となるのがその形状を具現化する製造方法です。

特に、従来の製造方法である切削や鋳造では、製品の形状はその工法の制約に大きく影響します。熱流体トポロジー最適化で得られた流路内部の複雑で細かい形状や、薄壁構造などは製造が難しく、時間とコストがかかるため、実現困難な場合がほとんどです。そのため、熱流体トポロジー最適化には20年ほどの歴史があるにも関わらず、工業製品に適用された事例はほとんどありませんでした。

しかし、DfAM(Design for Additive Manufacturing)と呼ばれる3Dプリンティングの設計ノウハウを活用することでこの問題を解決でき、SOLIZEの熱流体トポロジー最適化×3Dプリンティング技術により、工業製品への適用可能性が大きく広がると考えています。

熱流体トポロジー最適化の造形事例

熱流体トポロジー最適化の造形事例

空冷ヒートシンクの熱交換量最適化事例

熱流体トポロジー最適化技術を用いて、空冷ヒートシンクの熱交換量を最適化する事例を紹介します。

空冷ヒートシンクは、電子機器などで発生する熱を効率的に放出するための重要な部品で、製品性能に大きく影響します。空冷ヒートシンクには通常、多くのフィンが設けられ、これにより表面積が増えて熱交換量が向上します。フィンの枚数が多いほど熱交換量が向上しますが、枚数が多いとフィンの間隔が狭くなり、ファンによるエアフローの圧力損失が増大します。従来の設計では、フィンの枚数とファンの性能のバランスを考え、最も効果的な形状を検討していました。

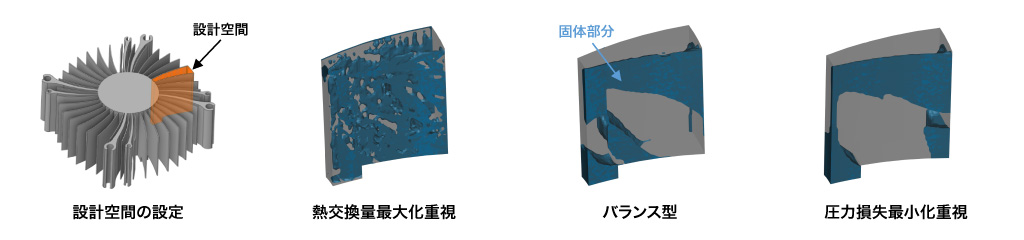

今回は比較的広いフィン間を設計空間として、熱流体トポロジー最適化を実施します。この場合、目的関数は熱交換量最大化と圧力損失最小化となります。2つの目的関数のうち、どちらを重視するかにより得られる形状が変化します。熱交換量最大化を重視する場合、大きな表面積を持つ形状が得られます。一方、圧力損失最小化を重視する場合、エアフローの抵抗を抑える形状が得られます。これらの目的関数は一般的にはトレードオフの関係にありますが、これら二つの目標を同時に達成するバランス型の形状を検討できます。

空冷ヒートシンクの最適化事例

空冷ヒートシンクの最適化事例

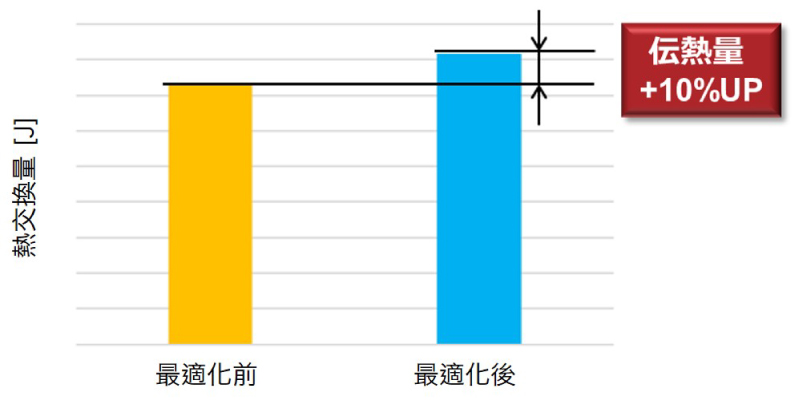

バランス型の形状をフィン間に追加することで、熱交換量が10%向上しました。今回の手法が空冷ヒートシンクの性能向上に大いに寄与することがわかりました。

このようにSOLIZEでは、熱流体トポロジー最適化×3Dプリンティング技術により、熱流体を扱う種々の製品の高性能化を目指し、革新的な製品開発を支援しています。

◆◆◆

SOLIZEでは、設計、解析、MBD、3Dプリンティングの技術を組み合わせ、お客さまの課題解決、および価値創出に貢献します。当社の解析サービスは、音振、衝突、マルチボディシミュレーション、CFD、電磁界といったおおよその自動車開発に必要なCAE領域をカバーしているほか、最適化解析、1Dと3D解析の連携、3Dスキャン、3Dプリンティング、解析から実験までの支援などを通して、CAE単体の枠を超えたサービスを提供しています。