COLUMN技術コラム

[No.63] システムをまたいだ自動化 -「3DエンジニアリングRPA」が実現する新たなる効率化サービスとは -

2023.11.01

3Dソリューション

- ※本コラムは『機械設計2023年8月特別増大号』(日刊工業新聞社)への寄稿原稿の転載となります。

製造業の「付加価値のない業務」の顕在化

昨今、少子高齢化に伴う人材不足を補うため、製造業はこれまでの業務を見直し、効率化に取り組む企業が増えてきている。求められていることは人材を減らした状態で、今と同じアウトプットを出すことである。たとえば10人の組織やプロジェクトでの成果を7人でも品質を落とさずにアウトプットすることが世の中で必要とされている。そのためにはどうすればよいか。

回答の一つとして「付加価値のない業務」の改善が挙げられる。たとえばCADや表計算ソフトのバージョン競合によるデータの修正や統合作業、最新データを探すために費やす時間、過去のデータと比較するために類似データを探す時間などが挙げられる。また、図面に表記されている属性情報を部品表システムに手動で登録する作業も「付加価値のない業務」と言える。

効率化や業務改善を行ううえで最も大事なことは現在の業務プロセスの可視化であり、この先、今までの業務を見直すことで「付加価値のない業務」がさらに顕在化されることになる。

多種多様な効率化ツールは拡張と保守ができない

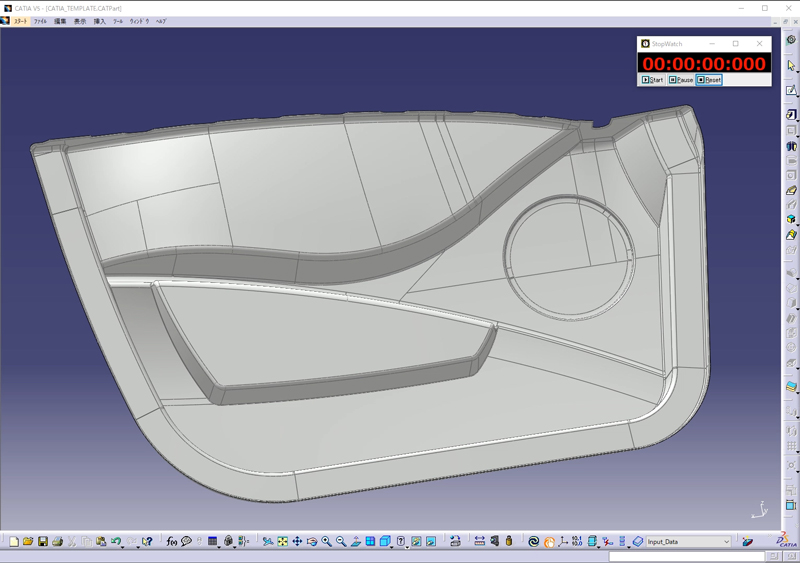

「付加価値のない業務」の改善策として、自動化ツールが大きな効果を発揮する。設計業務においてはボルトやナットなどの標準部品の形状を作成するCADテンプレート、法規認証資料作成においては3次元上の寸法を転記するCADマクロ、部品表とCADデータが一致しているか確認するマクロなどが挙げられる。また企業単位で見ればPLM (Product Lifecycle Management) や部品表システム、原価管理システムなども改善を目的としたシステムと言える。

これらはメリットとして部門単位、プロセス単位で改善を行う場合には大きな効果を発揮するが、デメリットもある。拡張と保守が困難であることだ。法規認証資料作成を例に挙げると、資料作成部分はCADマクロによって自動化されていることが多い。だが、生成された法規認証資料を部品表システムへ自動で登録したいと追加要望があった場合は、システムが異なるため別ツールの構築が新たに必要となる(図1)。

図1.法規認証資料作成のプロセス

図1.法規認証資料作成のプロセス

かつ、CADマクロ(法規認証資料作成ツール)のアウトプットが部品表への登録のインプットとなるため、両方のツールを同時に管理しなければならなくなる。DXの壁と言われているレガシーシステムの複雑化の一例とも言える内容であるが、狭いプロセスごとにツールを構築しつなげることは保守が困難となり、かつ複雑な状況をつくり上げてしまう。

設計業務における重量判定会のプロセスを例に説明していきたい(図2)。

図2.重量判定会に向けた設計プロセス

図2.重量判定会に向けた設計プロセス

重量判定会では目標値が展開された後に設計担当者は以下の5つの作業を行う。

- 部品表システムにログイン

- 対象部品を検索し、3次元データをダウンロード

- 3次元データをCADで開く

- CAD上で体積・比重をチェック

- 重量レポートを作成

これまでの効率化ツールでは3~5の作業をCADツールで自動化し、業務改善を行っていた。

また近年、RPA(Robotic Process Automation)の普及により1~2の部品表の作業を自動化する企業も増えてきている。そのため図3の状態、もしくはどちらか片側の効率化だけ実現できている企業が、筆者の経験上多いと感じる。一見、1~5の作業が自動化できているため問題ないように見えるが、大きな懸念が2つある。

1つ目はRPAとCADツールの間に手作業が残ること(図3)。結局、自動化できたように見えても人が間に入り、ツールの処理時間を計算して席に戻ったり、ツールを実行できる端末を準備したりと煩わしさは残る。2つ目は、ツールが2種類になり管理と保守が困難になること。今回の例はRPAのアウトプットがそのままCADツールに使われるため、RPAの仕様が変更された場合はCADツールも仕様変更を余儀なくされる。またRPAとCADツールの両方を得意とする企業が少ないため、RPAはA社、CADツールはB社など窓口の管理や手続きの処理も2倍となる。

図3.設計プロセスの改善例

図3.設計プロセスの改善例

3DエンジニアリングRPAが実現すること

効率化ツールは少なければ少ないほどよい。代わりに1ツールあたりのできることが多ければ、拡張も容易であり、改善やメンテナンスも1つの企業のみに依頼することで解決できるため導入側の負担も減らすことができる。手作業が残ることや管理の煩雑さ、これら課題の方策とした効率化サービスが3DエンジニアリングRPAである。

3DエンジニアリングRPAとはCADツール×RPAのサービスの呼称である(図4)。CADツールとはボルトやナットなどを生成するCADテンプレートや3次元上の寸法のすべてを表計算ソフトに出力するCAD機能拡張などである。RPAとは、人が行う処理手順を登録しておくと、人が操作するのと同じようにユーザーインターフェイスを通じて、複数のシステムやアプリケーションを操作し、実行するツールである。

図4.3DエンジニアリングRPAとは

図4.3DエンジニアリングRPAとは

3DエンジニアリングRPAではこれらの2つの効率化ツールを掛け合わせ、今までできなかった「システムをまたいだ効率化」を可能とした。重量判定会の事例であれば、社内システムからCADシステムにまたいだプロセスが1つのツールで効率化可能となり、作業工数の削減効果も大きい(図5)。

図5.3DエンジニアリングRPAの活用例

図5.3DエンジニアリングRPAの活用例

この事例のように設計プロセス改善を得意としていたCADツールにRPAのメリットであるシステムに依存しない効率化を組み合わせ、効率化範囲を拡張、システムをまたいだ効率化ツールとして製造業の新たなる改善活動を支援している。

導入・運用事例と期待効果

具体的な適用場面について考えていきたい。システムをまたいだ効率化は、設計プロセスの中で活用できる場面が多く存在すると考えられる。たとえば新しい部品や機種を開発する際、過去機種の最小幅、最大幅を確認するために部品表から3次元データをダウンロードし、最外形を計測して表計算ソフトにまとめる作業、法規の変更に伴い既存部品の図面修正を行う場合、対象部品の図面をすべてダウンロードし、表題欄を確認する作業など、担当者が当たり前のように行っている作業も、3DエンジニアリングRPAであれば自動化できることが多くある。

作業工数の削減効果のイメージとしては図6を見ていただきたい。約8割の作業を自動化することを可能とした例である。ここで注目していただきたいポイントは、社内システムの作業部分も改善できている点である。多くの企業は自社専用のシステムを保有しておりシステム改修は難しいと言われていたが、3DエンジニアリングRPAはシステムに依存することなく改善が可能なため、作業工数の削減効果を大きく見込むことができる点も特徴の一つである。

図6.工数効果イメージ

図6.工数効果イメージ

さらに付帯効果について補足すると、CADツールやマクロでできなかった部分も3DエンジニアリングRPAで実現できることがある。たとえばCADデータのプロパティに法規名を入力するなどは、CADツールでは実現できないが3DエンジニアリングRPAであれば実現できる。これらのように効率化範囲が拡張できることにより、今まで自動化をあきらめ、手作業となっていた部分の効率化が実現可能となった。

おわりに

「部品表への3次元データの登録が手間で困っている」。3DエンジニアリングRPAサービスが誕生したのは、現場で改善を求めている担当者の一言であった。困りごとが明確である改善活動は、総じて効率化の成功がついてくる。逆に手段先行型で「AI の活用促進」「DXの導入による効率化」は、成果を出している企業は少ない。

ツールは手段、目的は効率化。効率化が成功するカギはこの考えが最も大事である。作業は自動化できる。困りごとを見つけ出し、アプローチすることは人にしかできない。この先、半分の人数で今より優れた成果が求められる時代が必ず訪れる。そのために準備しなければいけないことは、付加価値のない時間を効率化させておくことだ。最小のリソースで最大のアウトプットを求められる将来に向け、最も大事な準備はDX推進でもAI 活用でもなく、困りごとをどれだけ集められるかであると筆者は考えている。

SOLIZE株式会社

デジタルドリブンエンジニアリング事業部 設計部 3Dソリューション開発グループ

グループリーダー

古山 浩之

自動車メーカーにてエンジン開発設計を経験後、トラックメーカーにてPLM導入およびCADツール開発等の設計業務改革に8年間従事。現在は製造業向けにCADツール、RPAツールを用いた業務自動化・効率化サービスを確立し、業務改革を軸とした組織を立ち上げ、お客さまの業務自動化・効率化の推進支援業務に従事している。