COLUMN技術コラム

[No.58] 金属3Dプリンターにより作製されたSUS316Lラティス構造の機械特性と解析との相関

2021.12.09

3Dプリント 金属造形

ラティス構造はユニットパターンや充填率など、パラメータを変更することで自由度の高い設計をできることが特長のひとつです。用途・要望に合わせてさまざまなパターンで設計することが可能となりますが、設計要件を満たすかを確認するために、そのすべてのモデルを試作するのは非効率です。また、強度解析を用いて効率よく設計を行うことが望ましいのですが、ラティス構造の強度解析と実物の相関が取れるのかを確認した実績が、あまり多くありません。そして、先行事例と異なる形状やソフトウェアを使用した場合、強度解析と実物の相関が先行事例で示していた内容と同様の挙動を示してくれるとは限りません。

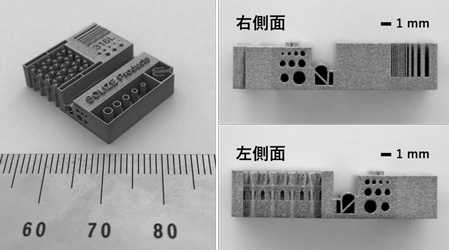

そこでSOLIZEでは、ラティス構造の静解析と実試験の相関を調査しました。材料はSUS316L、充填率20%、BCCタイプのラティス構造を用いた試験片を製作し、圧縮・引張の静解析および実試験を行いました。ヤング率の値に焦点を当てて静解析と実試験の相関を調査し、その結果として、以下の知見を得ました。

BCC、充填率20%のラティス構造において、

- 静解析結果のヤング率は、圧縮と引張で一致した

- 実試験結果のヤング率も、圧縮と引張で一致した

- 圧縮と比較して引張は実験結果のバラつきが大きかった

- ラティス構造を用いた製品設計時に静解析を活用する見通しが立った

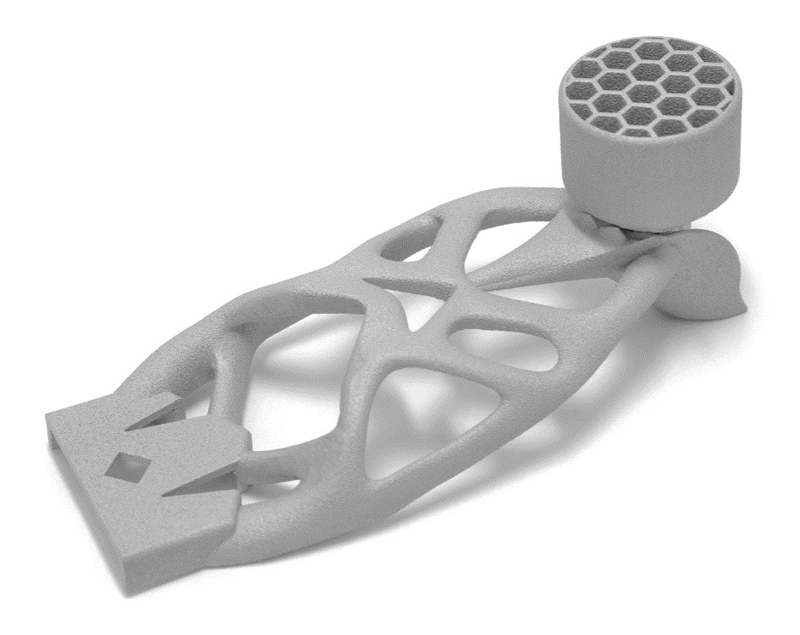

今回の実験結果を用いた、製品設計における静解析の活用事例をFig.1に示します。

Fig.1 製品設計における静解析の活用事例

Fig.1 製品設計における静解析の活用事例

内側にラティスがある壁に荷重がかかることを想定した場合に、この変形を0.1mm以下に抑えたい、という要件を設定したとします。安全率を見越した静解析の補正量は53%と本実験から導かれています。そのため、変形量が0.053mm以下であれば、要件を達成できる見通し有とし、実機試験に進みます。逆に、0.053mm以上だった場合は、見通しがないので再設計となります。静解析で見通しを立ててから実機試験に移行することで、不要な試作回数を削減して効率化が可能となります。

本実験の詳細に関しては動画をご覧ください。今後は「①試験精度の向上」「②弾性変形領域での解析の確からしさ向上」「③機能特性における解析の活用」をテーマに、検証を継続していく予定です。