COLUMN技術コラム

[No.44] 3Dプリンターの特徴を活かした製品設計② - 複雑形状が得意な理由 -

2019.11.18

3Dプリント 金属造形

No.43にて、3Dプリンターは従来工法と比較して複雑形状の製作が得意と紹介しました。今回はその理由を説明します。

実は3Dプリンターという呼び方は通称で、ISOで定義された工法の正式名称は「Additive Manufacturing」です。日本語では「付加製造」となります。この「付加」という単語が重要です。

|

|

|

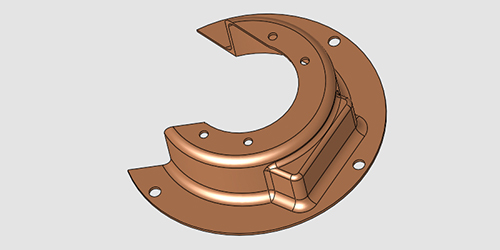

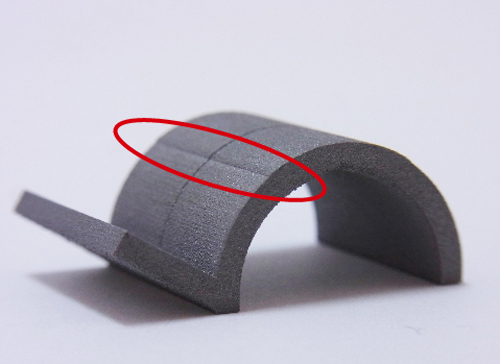

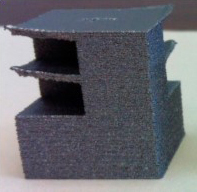

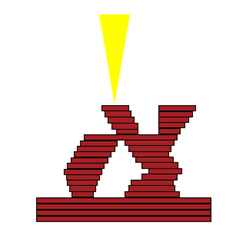

| Fig.1 3Dプリンターでの製作 | Fig.2 切削加工での製作 | Fig.3 3Dプリンターでの複雑な三次元形状の製作 |

パウダーベッドタイプの金属3Dプリンターは、粉を敷いた層の必要な個所にのみレーザーを照射して金属を溶融・凝固させ、さらにそのうえに粉を敷いてレーザーを照射する、という工程を繰り返して形状を形成します。薄い層を積み重ねて「付加」していくのです。そのため、Fig.1のようなくびれた形状も問題なく形成することが可能です。しかし切削加工等の従来工法は、材料を除去して形成するタイプの工法であるため、Fig.2のくびれ部分はアンダーカットとなってしまい一方向からでは加工できません。3Dプリンターは積層ごとにレーザーを照射する移置・大きさを少しずつ変化させることが可能なためFig.3のような複雑形状の形成が可能です。

このように、3Dプリンターは従来工法と形状の形成原理が異なるため、従来加工の制約に影響されることはありません。言い換えると、切削加工で作っていた部品形状そのままを3Dプリンターで製作することは、3Dプリンター活用の視点からは制約の入った設計をしているということになります。No.33やNo.39で紹介したような、3Dプリンター特有の生技要件を考慮し、切削工具長の確認やR残りの検討、抜き勾配やスライドのストローク長の確認など、設計者の思考に染み込んでいる従来加工の制約を払拭して製品設計を行うことができれば、より大きな効果が得られます。