COLUMN技術コラム

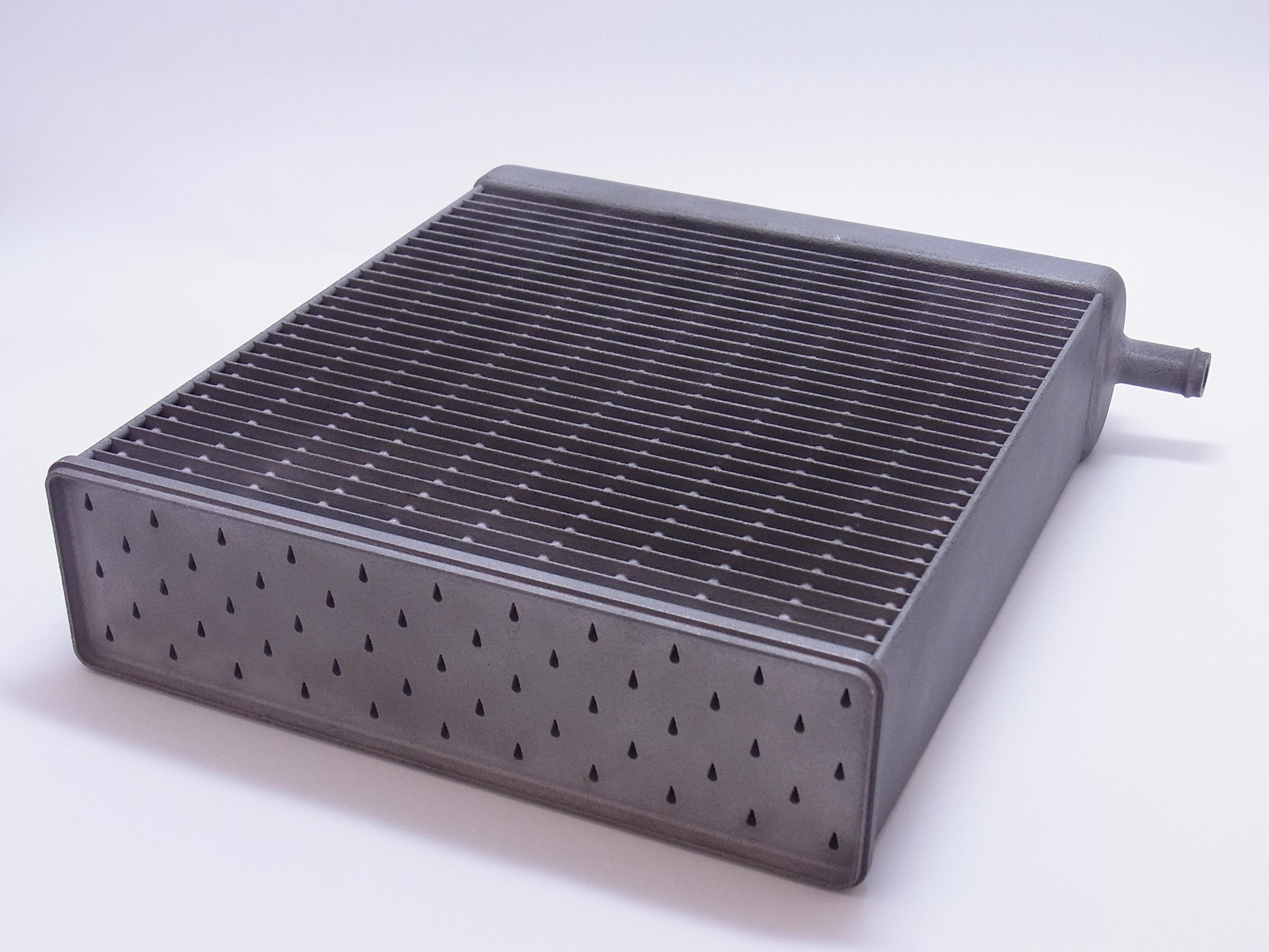

[No.38] 金属3Dプリンターのオーバーハングが及ぼす下面の品質への影響

2019.08.23

3Dプリント 金属造形

No.33、No.34、No.36にて、金属3Dプリンターの製品設計におけるオーバーハングの影響と、その影響を低減するためのDfAMについて紹介しました。オーバーハングは造形停止等の直接的な不具合を引き起こすことに加え、天面や側面に対して下面の品質が異なることにも注意が必要です。今回は下面の品質に影響する2つの原理、①下層へのレーザー貫入および②表面への未溶融粉末の固着について解説します。

|

|

|

| Fig.1 n層目の粉敷 | Fig.2 レーザー照射による溶融 | Fig.3 オーバーハング部への照射 |

まず、①下層へのレーザー貫入の影響について解説します。Fig.1に造形途中、n層目の粉を敷いた状態の模式図を示します。Fig.2はレーザーを照射した状態、Fig.3はオーバーハング部にレーザーを照射した状態を示しています。照射エネルギーの大小によって到達する層数は変化しますが、今回はメルトプールがn-1層の造形品部に到達した場合とします。造形品部分においてn層とn-1層が同時に溶融・凝固することによって積層面が強く密着し、1層分の体積が追加されます。しかし、同じ強さのレーザーをオーバーハング部に照射した場合、n-1層以下がすべて粉末であるため、不必要な部分にまでレーザーが貫入してしまいます。本来はn層のみ凝固すべきですが、Fig.3の例では凝固範囲が設計値の2倍程度の厚みになってしまい、寸法精度を悪化させます。

Fig.4 メルトプールの熱拡散 (a)バルク部 (b)オーバーハング部

Fig.4 メルトプールの熱拡散 (a)バルク部 (b)オーバーハング部

次に、②表面への未溶融粉末の固着について解説します。Fig.4に、メルトプールの熱が拡散する模式図を示します。(a)は造形品やビルドプレート等のバルク部、(b)はオーバーハング部に対して熱が拡散する様子を赤い矢印で表しています。粉末の熱伝導率はバルクの1/20~1/100と言われています[1][2][3]。バルクの上に粉を敷いてレーザーを照射した場合、メルトプールが持つ熱は、下層のバルクに急速に拡散します。しかし下層が粉末の場合、冷却速度が遅いために熱がこもり、その熱により周囲の粉末が焼結して下面に固着し、凸凹を形成します。

上記の理由により、天面や側面に比べてオーバーハングの下面は粗く、寸法精度も悪くなります。要求される精度によっては、手加工もしくは機械加工による仕上げを行う必要があります。製品設計、造形配置の両面から仕様を満たせる検討が必要となります。

[1] 上田隆司, 金属粉末光造形複合加工技術による金型の製作-金属粉末の熱伝導率の測定-, 粉砕誌, 2015; Vol.58: p11-16

[2] 京極 秀樹, 図解 金属3D積層造形のきそ, 日刊工業新聞社, 2017

[3] Lien ChinWei et al., Thermal conductivity of metal powders for powder bed additive manufacturing, Additive Manufacturing, 2018; Vol.21: p201-208