COLUMN技術コラム

[No.26] 金属3Dプリントで造る微細形状(ラティス構造等)の研磨に適した埋込方法

2019.02.18

3Dプリント 金属造形

No.1にて、造形物の断面研磨について述べましたが、断面研磨は密度の確認以外にも活用が可能であり、ラティス構造等、微細な形状の造形品の品質チェックにも役立ちます。

断面研磨を行うためには、まず樹脂に造形物を埋め込む必要があります。SOLIZEでは通常フェノール系の熱硬化性樹脂を用い、熱と圧力を加えて成形します。1個あたりおよそ10分で成形が完了するため、素早く結果を確認でき、利便性は高い方法です。しかし、この方法で微細形状の造形物を埋め込む際には問題が発生することがあります。

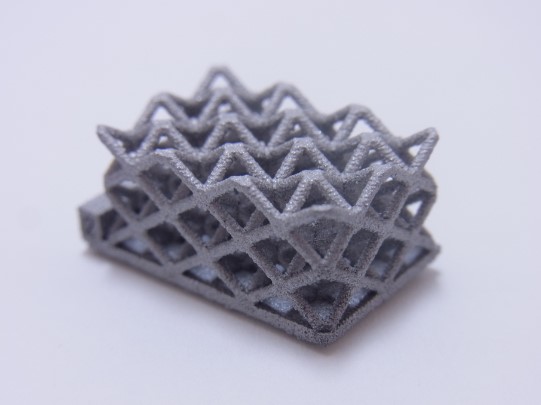

Fig.1 埋め込み対象物

Fig.1 埋め込み対象物

Fig.2 熱硬化性樹脂での埋め込み研磨結果

Fig.2 熱硬化性樹脂での埋め込み研磨結果

Fig.1のような微細なラティス構造の造形物を、熱と圧力をかけて埋め込むと、Fig.2のように樹脂の中で割れてしまうことがあります。これでは、元から割れていたのか、埋め込みによって割れたのか判別が付きません。そういった場合には、常温硬化性樹脂を用いることで対象物の破壊を回避することが可能です。

Fig.3 常温硬化樹脂での埋め込み研磨結果

Fig.3 常温硬化樹脂での埋め込み研磨結果

Fig.3は、2液混合タイプのエポキシ系常温硬化樹脂に、ラティスを埋め込み研磨したものです。熱と圧力をかけずに樹脂が固まるため、微細な形状も維持できており、寸法や内部の状態も確認できます。ただ、難点としては、硬化に丸1日を要するため、結果を確認するのに時間がかかることが挙げられます。

立体的な三次元形状は3Dプリンターが得意とする形状ですが、微細な形状であればあるほど品質の確認が重要であり、そのためには周辺技術の工夫が大切となります。