COLUMN技術コラム

[No.25] パウダーベッド方式の金属3DプリンターでのAM設計 -変形予測と造形方案-

2019.01.28

3Dプリント 金属造形

No.24にて、金属3Dプリントをする際の造形方向決定に関して述べました。今回は、決定した造形方向をもとに方案を決めていく際の、進め方の一つを紹介します。

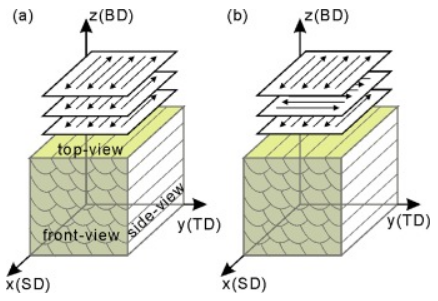

No.24で使った方案では、Fig.1のように最小限のサポートで造形することができるため、造形時間やサポートを除去する後処理の時間が短くなります。しかし、他工法と同様に、金属3Dプリントにおいても、できあがりの寸法精度を改善したい場合があります。一番簡単な改善方法は、変形を抑制したい部位にサポートを追加することですが、それにより造形時間と後処理工数が増加し、生産性が低下するので、目標とする寸法公差実現に必要な最低限のサポートのみを追加することが重要です。過剰なサポートを付加しないようにするためには、3D形状が、どのように変形するかを予測する必要があります。複雑な形状や経験不足で、変形予測が困難であれば、変形解析ソフトも活用できます。

Fig.1 金属3Dプリントパーツ

| 方案① 最小限のサポート |

方案② ①に変形抑制のためのサポート追加 |

|

| 造形方向とサポート |  |

|

| 変位解析結果[mm] |  |

|

| 最大変位量[mm] | 0.63 | 0.38 |

| 造形時間[hr] | 6.6 | 6.7 |

| 後処理時間[hr] | 0.2 | 0.4 |

Fig.2 造形方案による品質と生産性の違い

変形解析は、当社で使用している3D Systems社の装置では、付属の3DXpertというソフトで行うことができます。どこにサポートをつけたらどの程度効果が見込めるかを解析できます。この事例では、方案①の変形が大きいと判断された箇所に対してサポートを追加することで、造形時間と後処理時間が合計0.3hr増えますが、変形量を40%低減させることができます(Fig.2)。

このように、基本となる造形方向を定めた後に、変形を予測しながら、品質と生産性をバランスさせた造形方案を決めていくことが大切になります。