COLUMN技術コラム

[No.19] Ni基超合金の造形とHIP処理の必要性

2018.10.15

3Dプリント 金属造形

析出強化を伴うNi基超合金は、高燃費の航空エンジンの開発を可能にする材料科学の大きな進歩の一つです。

1950年代以来このクラスの超合金は、1000℃までの使用温度で優れた耐クリープ性、耐酸化性、低疲労き裂進展速度、高降伏応力を

達成するために継続的に開発されており、これらの超合金は、γ’-Ni 3(Al、Ti)またはγ”-Ni3Nbといった金属間析出物によって強化されます。

金属3Dプリンター用のNi基超合金はINCONEL718が一般的です。(SOLIZEでも受託造形しています。)

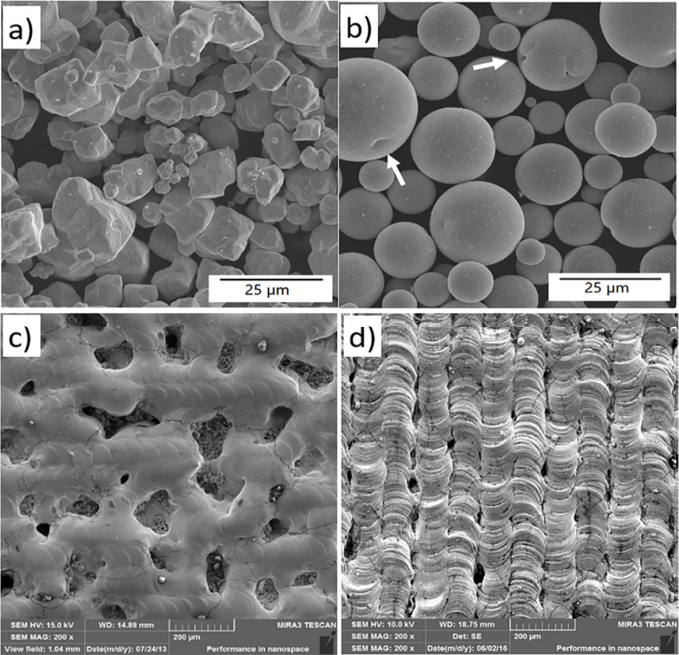

その理由は、溶接割れを起こしやすい添加元素であるγ’構成元素(AlおよびTi)の含有量が低く、析出強化はおもにγ”が担っているからです。

しかし、高負荷下でより高い耐クリープ性を達成するためには、γ’の40~80%の体積分率を有する超合金が必要とされています。

その一方で、溶接割れが起こりやすい材料を造形した場合、クラックが至るところに発生してしまいます。

このようなクラックを解消するため、HIP処理(Hot Isostatic Pressing:熱間等圧)を行う必要があります。

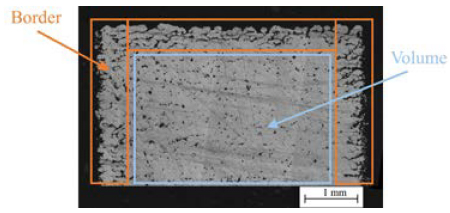

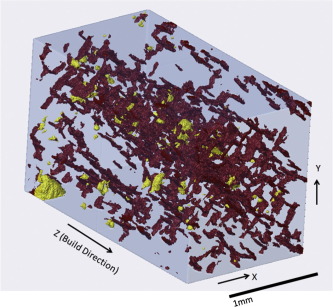

Fig.1 HIP処理前のmicroCT(材質はCM247LC)[1]

Fig.1 HIP処理前のmicroCT(材質はCM247LC)[1]

Fig.2 HIP処理後のmicroCT

Fig.2 HIP処理後のmicroCT

Fig.1、Fig.2はHIP処理前後のmicroCT画像を表しており、赤がクラック、黄色が空孔を示しています。

HIP処理を行うことにより、内部のクラックが消えていることが確認できますが、表面のクラックはHIP処理でも解消されません。

そのため溶接割れを起こすNi基超合金を造形する場合、「ニアネットシェイプで造形を行い、HIP処理で内部のクラックを解消し、表面に残ったクラックを機械加工で削って目的の製品を得る」という製造フローが検討されています。

[1] Luke N.Carter et al., The influence of the laser scan strategy on grain structure and cracking behaviour in SLM powder-bed fabricated nickel superalloy, Journal of Alloys and Compounds, 2014; Vol.615: p338