COLUMN技術コラム

[No.12] アトマイズ方法による造形品の特性の違い

2018.07.10

3Dプリント 金属造形

パウダーベッド方式の金属3Dプリント(Additive Manufacturing)で使われる粉は、

ガスアトマイズ、プラズマアトマイズ、ディスクアトマイズ、水アトマイズ、

プラズマ回転電極法などの方法で作られます。

その中でも、粒子の形状、粒度分布、組成の調整などの点から、ガスアトマイズやプラズマアトマイズが多く使われています。

しかし近年では、製造コストの低い水アトマイズの使用検討が進んでいます。

水アトマイズで作った粉を金属3Dプリントで使われる粉を作る方法は、ガスアトマイズ、プラズマアトマイズ、

ディスクアトマイズに適用した場合の課題は、球形度が低く凹凸が多いこと、含有酸素量が高くなることです。

球形度が低いことで引き起こされる課題は、粉引きの際に密な粉面が形成できず、

造形品に巣が残りやすくなることと、表面粗さが大きくなることです。

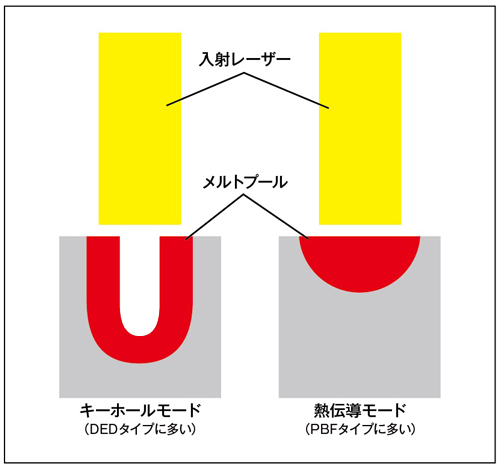

含有酸素量が多いことで引き起こされる課題は、活性の高い金属では酸化物が形成され、

メルトプール内の溶融金属の流動が不安定になることです。

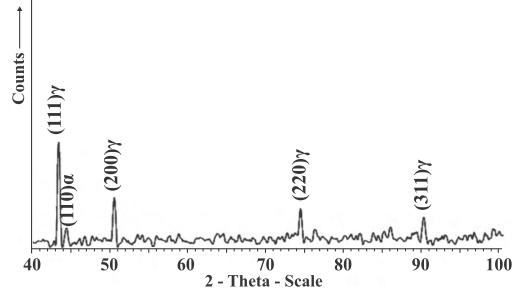

造形品の巣に関しては、適切な条件を設定することで、316Lの水アトマイズ粉末で、

99.7%以上の相対密度を持つ造形品を作れることが報告されています (Fig.1) (Hoeges S et al., 2017) [1]。

この報告では、引張強度などは顕著な差がなかったものの、SiO2、MnOやCr2O3などの発生により

衝撃強度や疲労強度が低下することが懸念として挙げられています。

水アトマイズ粉末で作った316L造形品の断面観察画像 [1]

水アトマイズ粉末で作った316L造形品の断面観察画像 [1]

このように、活性の低い金属であれば、用途によっては、水アトマイズ粉末を使うことでコストダウンを図ることができます。

[1] Hoeges S, Zwiren A, Schade C, Metal Powder Report 2017; vol.72 (2): 111-117